Automatisierung spielte hier schon immer eine besonders große und entscheidende Rolle, um die stetig wachsende Nachfrage zuverlässig bedienen zu können. Lange Zeit beschränkte sich die Automatisierung jedoch auf einzelne Produktionsstraßen. Diese können aber nicht smart, selbstständig und flexibel auf veränderte Anforderungen wie schwankende Nachfrage, veränderte Qualitätsanforderungen oder andere Faktoren reagieren. Dafür war stets menschliches Eingreifen und eine aufwendige manuelle Abstimmung zwischen Einkauf, Verkauf, Lager und Produktion und entlang der gesamten Wertschöpfungskette notwendig. Auch werden notwendige Wartungsarbeiten häufig erst sehr spät bemerkt, was zu hohen Ausfallzeiten aufgrund von Defekten und Verschleiß einzelner hochintegrierter Komponenten führt.

Schließlich erhalten beispielsweise klassische Abfüllanlagen, geschweige denn ihre einzelnen Komponenten wie Drehgeber und Schleifringe, meist keine automatisierten Echtzeit-Daten aus der Warenwirtschaft, um etwa die Betriebsparameter von selbst anzupassen und neue Produktionsaufträge datenbasiert einzusteuern. Und ihre einzelnen Komponenten übermitteln auch keine Daten über ihren eigenen Zustand oder ihre optimalen Betriebsparameter, die sie zudem von selbst “erlernt” haben. Vollumfängliches Condition-Monitoring ist so nicht möglich, ebenso wenig wie das selbstständige und datenbasierte Optimieren und Lenken von Produktionsprozessen. Die Erfassung und Übertragung dieser Betriebsdaten zwischen allen Anlagenteilen ist die Grundvoraussetzung dafür. Dadurch wächst die übertragene Datenmenge und die benötigte Übertragungsgeschwindigkeit. Nur so ist eine leistungsstarke, sich selbst organisierende und somit auch ressourcenschonende Lebensmittelindustrie 4.0 möglich.

Zusammen mit der steigenden Online-Nachfrage, stärkeren Schwankungen im stationären Handel und Themen wie “Zero Waste”, Energiewende und Gaspreisexplosion, führen diese Schwächen klassischer Automatisierung zu immer mehr Problemen. Denn das Erreichen dieser Ziele erfordert Feinjustierungen in immer höherer Frequenz, welche die klassische industrielle Automation nicht leisten kann. Automatisierung ist geräteorientiert, während smarte und vernetzte Produkte im Rahmen der Industrie 4.0 und im IoT eine ganzheitliche Systemsicht ermöglichen. Nur so können Stillstandszeiten minimiert und Einzelprozesse beschleunigt werden. Schlüsselfaktoren für das zukünftige Bestehen am Weltmarkt.

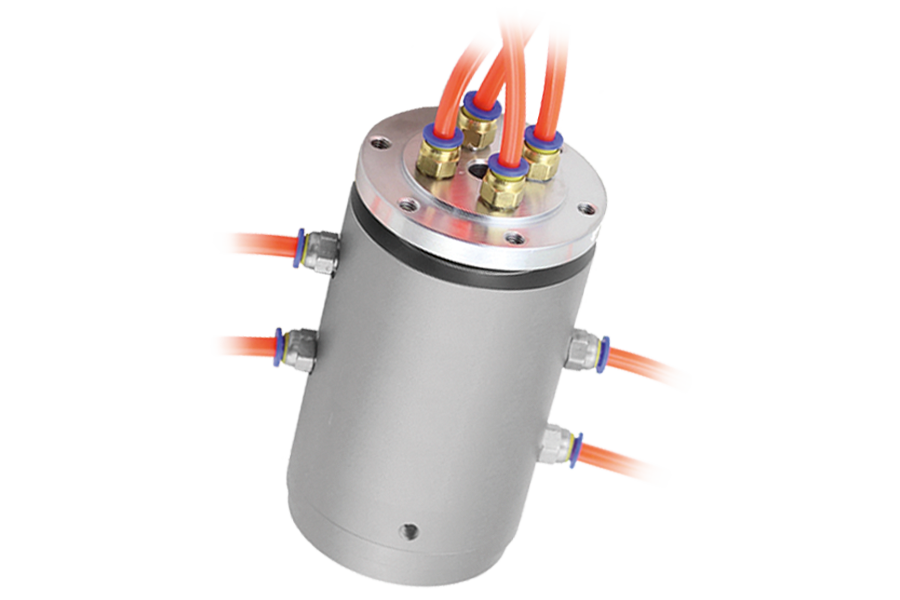

Jede Komponente in der Smart Factory der Zukunft, bis hin zum Schleifring, muss durch Sensorik und die Einbindung in ein ganzheitliches Netzwerk verstehen, welche Rolle sie selbst spielt, wie gut ihr eigener Zustand ist und wie sie am besten auf veränderte Anforderungen reagieren kann, und zwar in Echtzeit. Dafür jedoch müssen Drehdurchführungen und Schleifringe nicht mehr nur Strom und Medien, sondern auch Daten und Signale sowohl übertragen als auch selbst generieren können. Und zwar zuverlässig.

Man spricht hier auch vom Condition-Monitoring. Schleifringe mit eigener Sensorik können zum Beispiel Achsbewegungen, Vibrationen und Temperatur messen und diese Daten übertragen, da es sich um hochintegrierte Komponenten innerhalb einer Produktionsmaschine handelt. Diese Daten können dann in Echtzeit ausgewertet und zusätzlich in sog. Lifetime-Histogrammen aufgezeichnet werden, woraus Schleifring und Maschine eigenständig lernen, wie sie am besten und langlebigsten funktionieren. Zudem lässt sich Wartungsaufwand so rechtzeitig erkennen, während Wartungszyklen sich gleichzeitig verlängern.

Die Gründe für diese wachsenden Anforderungen sind vielfältig. Doch vor allem steigende Produktionskosten, die Anforderungen des Klimaschutzes und die Lebensmittelsicherheit und die starken Schwankungen der Nachfrage machen es erforderlich, nicht nur große Mengen vollautomatisiert zu produzieren, zu verpacken und zu prüfen, sondern dies auch möglichst dynamisch, ressourcenschonend und sicher zu tun.

Zwar werden Schlagworte wie »Künstliche Intelligenz« und »Machine Learning« Abfüll- und Verpackungsanlagen wohl noch lange nicht überflüssig machen. Doch um auch weiterhin zukunfts- und konkurrenzfähig am Weltmarkt zu sein, muss die Produktion vielseitiger werden und flexibler auf schwankende Nachfrage reagieren können, um zum Beispiel Überproduktionen sowie Rückrufe zu reduzieren. Auch die Qualitätssicherung kann von der Industrie 4.0 und Automatisierung profitieren.

Grundbaustein einer Welt und auch einer Industrie in Bewegung sind jedoch nach wie vor Schleifringe und hybride Drehdurchführungen. Und ähnlich wie Algorithmen niemals Verpackungsanlagen und Abfüllanlagen ersetzen, sondern ergänzen werden, so ist auch noch kein Ersatz in Sicht, der die zuverlässige und trennscharfe Übertragung von Daten, Leistung, Signalen und Fluiden zwischen sich drehenden und festen Bauteilen besser erledigen könnte als Schleifringkörper. Doch auch sie verändern sich im Rahmen der vierten industriellen Revolution und die Anforderungen, die an sie gestellt werden, wachsen.

Die verschiedenen rotarX Schleifring-Serien sind optimiert für die unterschiedlichsten Einsatzgebiete. Wir unterstützen unsere Kunden für maßgeschneiderte Lösungen. Alle Produkte lassen sich individuell an die Applikationen anpassen, um Ihnen so einen Mehrwert zu bieten. Premium Engineering Schleifring-Lösungen.Kennen Sie schon unseren Schleifring-Konfigurator?

Anforderungen an Schleifringe und Drehdurchführungen in der Smart Factory

Platzersparnis spielt in jeder Industrie eine Rolle. Diese beginnt oft dabei, dass zahlreiche Einzelprozesse auf Rundtakttischen ausgeführt werden. Damit die Anlagenteile, die auf einem solchen installiert sind, sowohl mit Elektrizität versorgt werden, als auch Daten empfangen und an periphere Komponenten übermitteln können, sind Schleifringe und/oder (hybride) Drehdurchführungen notwendig. Das gilt zum Beispiel für Abfüllanlagen, vom Abfüllen, bis hin zum Etikettieren und Verschließen. und die Platzersparnis betrifft auch die Schleifringe selbst. Die Durchführung und Übertragung von Fluiden, Daten, Strom und Signalen muss möglichst kombiniert erfolgen.

Schleifringe in der Lebensmittelindustrie 4.0 müssen also zunächst einmal möglichst wartungsfrei funktionieren, sehr variabel in der Drehgeschwindigkeit (U/min), platzsparend und einfach zu reinigen sein. So muss die Produktion möglichst selten und nur möglichst kurz unterbrochen werden, etwa um Feinjustierungen an den Betriebsparametern vorzunehmen oder Wartungsarbeiten durchzuführen.

Das Condition-Monitoring ermöglicht es, dass Wartungsbedarf rechtzeitig erkannt wird, sodass möglichst kein kompletter Austausch einer Komponente notwendig wird, was meist lange Ausfallzeiten bedeuten würde. Außerdem lernen die Schleifringe durch generierte Daten, wie sie ihre eigenen Betriebsparameter positiv beeinflussen können, um den Wartungsaufwand zukünftig zu reduzieren. Dafür ist eine integrierte Sensorik notwendig, damit die Schleifringe auch wirklich »Industrie 4.0 ready« sind.

Zusätzlich müssen hybride Schleifringe immer mehr Funktionen in nur einem Bauteil kombinieren. Ob schnellste Datenübertragung mithilfe von Lichtwellenleitern, USB-Anschlüsse, Industrial Ethernet oder Videosignale, sie alle wollen zusätzlich zur klassischen Mediendurchführung und Stromübertragung integriert werden. Die Datenübertragung muss dabei zuverlässig und schnell erfolgen. Ebenso müssen teils Ströme von 120 A und mehr übertragen werden, während diese sich aber nicht auf die Übertragung der Ethernet-Daten auswirken dürfen. Entsprechend ist hier auch die Auswahl der Netzwerkkabel und Abschirmung (CAT) entscheidend. Unsere Ethernet Schleifringe sind in der Lage, sowohl hohe Ströme als auch Daten mit bis zu 1000Mbit/Sek ohne Verlust und mit minimalem Rauschen (max 10mΩ) in nur einem Schleifring zu übertragen. Und zwar unabhängig vom verwendeten Ethernet-Protokoll (PROFINET, Sercos III, Powerlink, EtherCAT, MECHATROLINK-III uvm.).

Und auch die Anforderungen an Drehdurchführungen nehmen zu. Auch sie müssen immer häufiger nicht nur Medien wie Emulsionen, Öl, Wasser oder andere Flüssigkeiten trennscharf und kombiniert in Mehrkanal-Drehdurchführungen übertragen können, sondern zusätzlich auch elektrische Leistung und Signale, wie etwa Videosignale, Ethernet-Signale, Profinet, KOAX, HD-SDI und Feldbusse. So kann eine Drehdurchführung mehrere Medien und zusätzlich die kontaktlose Leistungsübertragung der klassischen Schleifringe kombinieren, um so auch zur Anlagensteuerung und Überwachung der Produktion genutzt werden zu können. Hierfür ist eine hohe Individualisierbarkeit, zum Beispiel bei Dichtungsringen und Materialien, entscheidend.

Wachstumsprognose & Fakten zur Lebensmittelindustrie in Deutschland

Angesichts der wachsenden Weltbevölkerung wird erwartet, dass die Lebensmittel- und Getränkeindustrie in den kommenden Jahren kontinuierlich wächst. Zwar gab es im Corona-Jahr 2020 einen leichten Rückgang bei den Umsatz- und Beschäftigungszahlen, doch bereits 2021 setzte sich der Wachstumstrend fort. Doch gleichzeitig rücken neue Ziele in den Fokus, vor allem die Steigerung der Lebensmittelsicherheit, flexible Reaktion auf dynamische Nachfragesituationen, insbesondere durch den Online-Handel und damit einhergehend ein übergeordnetes Ziel: Zero Waste.

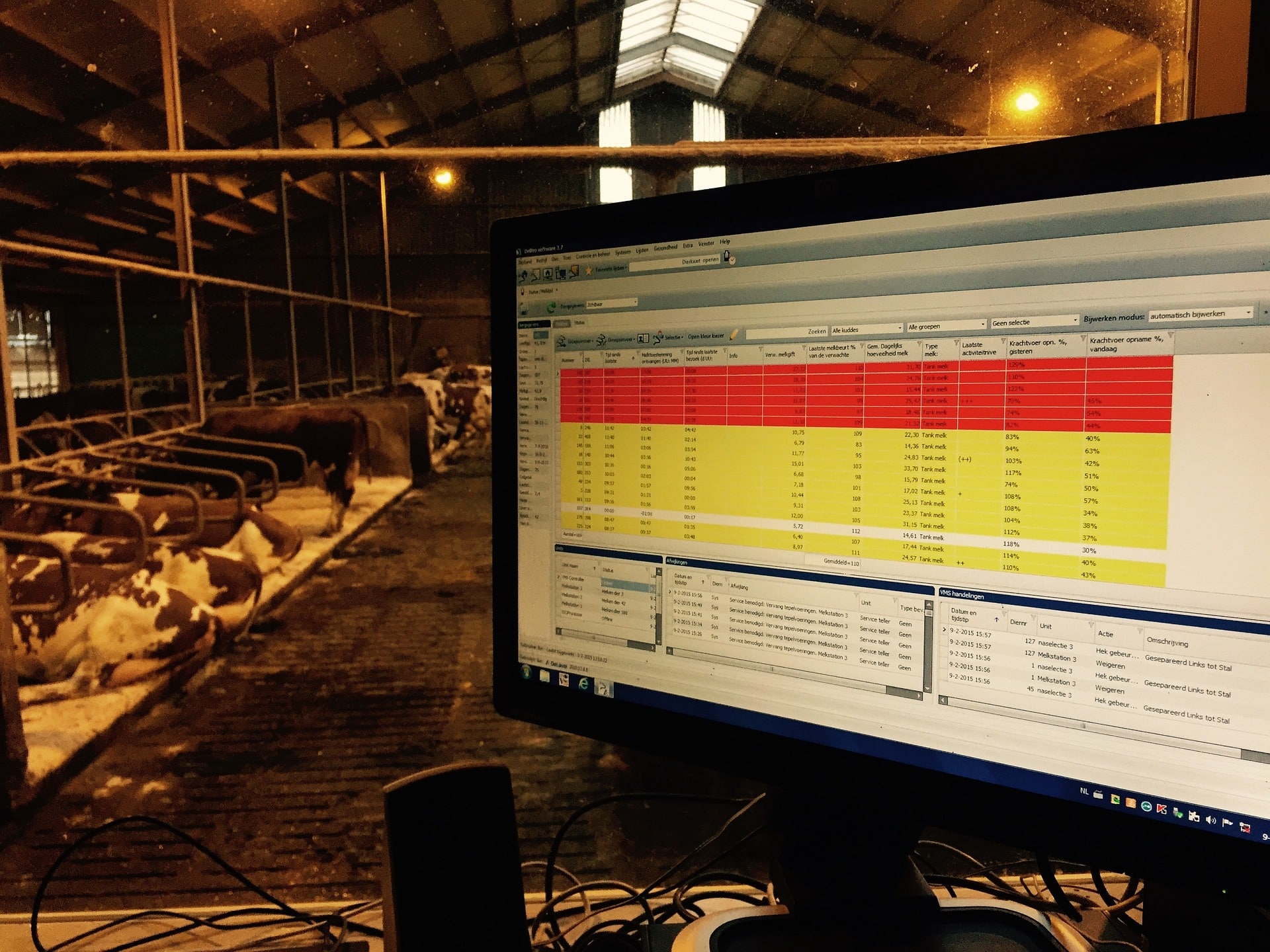

Die smarte Verknüpfung von Umsatzdaten, Produktionszahlen und diversen Warenwirtschaftssystemen, damit diese sich vollautomatisiert auf die Auslastung und Steuerung von Produktionsanlagen auswirken können, ist dafür unerlässlich.

Was passiert von 2022 bis 2027?

2022 lag der Umsatz des gesamten Markts für Lebensmittel in Deutschland (nicht nur der Herstellerindustrie) bei ca. 200 Milliarden Euro. Zum Vergleich: der größte Lebensmittelmarkt der Welt in 2022 ist China, mit einem Umsatzvolumen von 1.126 Milliarden Euro.

4 % dieses Volumens wurden 2022 in Deutschland bereits online erwirtschaftet. Bis 2030 soll dieser Anteil übrigens auf 9 % bis 10 % steigen. Für die Hersteller wird es also wichtiger, flexibel auf Online-Bestellungen reagieren zu können, da diese auch die nachgefragten Mengen der Großhändler und Handelsketten beeinflussen. Und hier können die Trends schnell kippen.

Zum Beispiel ist Fleisch zwar im Moment noch mit Abstand das größte Marktsegment (ca. 46 Milliarden Euro), doch andere Bereiche holen auf. Im Vergleich zu 2020 ist der Fleischkonsum pro Kopf bereits um 2,2 Kilogramm auf 55 Kilogramm pro Jahr gesunken. Das ist der niedrigste Wert seit Beginn der Erfassung des Fleischkonsums im Jahr 1989. Insgesamt konsumieren die Deutschen übrigens ca. 592 Kilogramm Lebensmittel pro Kopf und pro Jahr. Dies entspricht einem Umsatz von ca. 2.400 Euro pro Person. Für 2023 wird ein Umsatzwachstum von etwa 6 % erwartet.

Bis 2027 wird für Deutschland ein Marktvolumen von über 240 Milliarden Euro prognostiziert (CAGR 2022-2027). Die Menge an produzierten Lebensmitteln wird dann bei ca. 55 Millionen Kilogramm liegen.

Trotz der wachsenden Menge muss die Produktion gleichzeitig Ziele wie “Zero Waste” und Klimaschutz in den Fokus nehmen, ebenso wie Lebensmittelsicherheit. Aufgrund staatlicher Vorschriften muss die Lebensmittel- und Getränkeindustrie strenge Verfahren in Bezug auf Sauberkeit, Gesundheit, Sicherheit und Umweltmoral einhalten. Miteinander kommunizierende Komponenten ermöglichen der Industrie eine bessere Planung und Vorhersage.

rotarX Schleifringe werden daher speziell für solche Einsätze konzipiert und können besonders in den Bereichen Leistung, Langlebigkeit, Zuverlässigkeit und Geschwindigkeit der Datenübertragung, sowie Individualisierbarkeit und Wartungsfreiheit den entscheidenden Unterschied machen. Gewachsen aus Schleifringlösungen für Windkraftanlagen, für welche die Erfassung und Übertragung von windkraftspezifischen Daten wie Schock und Vibration, sowie die Robustheit gegenüber extremen Temperaturunterschieden und eine möglichst wartungsfreie Auslegung (insbesondere für Offshore-Anlagen) besonders wichtig sind, zeichnet sich immer mehr ab, dass solche Lösungen auch für die Lebensmittelindustrie der Zukunft entscheidende Vorteile bieten.

Zero Waste - 11 Millionen Tonnen Lebensmittel pro Jahr werden vernichtet

Nicht nur der Fleischkonsum sinkt, sondern auch die Sensibilität bezüglich Verpackungen und Lebensmittelvernichtung steigt. Immerhin werden in Deutschland fast 11 Millionen Tonnen Lebensmittel pro Jahr vernichtet, was fast genau 20 % der bis 2027 prognostizierten insgesamten Produktion von 55 Millionen Tonnen entspricht. Und der Grund für diese enorm große Anzahl an Lebensmittelverschwendung ist fast immer eine falsche Kalkulation. Das ist nicht nur kostspielig, sondern bietet auch enormes Einsparpotenzial bezüglich des Energieverbrauchs.

Ein Hauptgrund für die Verschwendung von Lebensmitteln ist die bisherige Philosophie großer Einzelhandelsketten, dass die Regale bis Ladenschluss immer voll sein müssen. Das führt jeden Abend dazu, dass tausende Mitarbeiter in abertausenden Filialen durch die Gänge laufen und haufenweise Lebensmittel wegschmeißen und aussortieren müssen. Es gibt viele Ansätze, dieses Problem zu lösen, doch einer der wichtigsten ist der Einsatz von künstlicher Intelligenz. Eine sehr interessante und repräsentative Umfrage des Digitalverbands Bitkom hat ergeben, dass die Mehrheit der Einzelhändler der Meinung ist, künstliche Intelligenz sei in der Lage, die Lebensmittelvernichtung in Deutschland komplett zu beseitigen.

Denn wenn die primäre Ursache für die Lebensmittelvernichtung die Fehlkalkulationen von Verbrauchern, Einzelhändlern und Industrie ist, kann das Problem durch keine Komponente so gut gelöst werden wie durch eine, mit einem gigantischen Datenschatz und zuverlässiger Rechenleistung ausgestattete, Smart Factory. So kann die KI zum Beispiel exakt prognostizieren, welche Mengen und vor allem welche Produkte Verbraucher auch in Zukunft kaufen werden, und zwar bis auf den Wochentag und vllt. sogar die Uhrzeit genau. Softwareunternehmen wie Blue Yonder haben bereits Handelsketten wie dm und Kaufland von diesem Ansatz überzeugt. So kommt die KI des Unternehmens zum Beispiel bereits an den Fleischtheken von Kaufland zum Einsatz. Der Algorithmus berücksichtigt über 300 verschiedene Faktoren, um den Absatz einzelner Produkte exakt zu prognostizieren. Und diese Daten wiederum können auch der Industrie zur Verfügung gestellt werden, um die eigene Produktion zu steuern und zu optimieren. Dafür müssen die einzelnen Komponenten wie Schleifringe jedoch zuverlässig in das Netzwerk integriert werden.

Die unternehmensweite Verknüpfung von Industrie & Handel

Um dieses Ziel zu erreichen, ist also vor allem eine Sache entscheidend: die unternehmensweite Verknüpfung von Industrie und Handel. Und auch die interne Verknüpfung aller beteiligten Abteilungen. Nur so können zum Beispiel eingehende Bestellungen im Warenwirtschaftssystem direkt Einfluss auf die Produktionsstraße nehmen.

Somit ist auch die Lebensmittelindustrie in der Pflicht, den Prozess, durch den Produkte verkauft, hergestellt und verpackt werden, anzupassen. Die gesamte Wertschöpfungskette, vom Fischereihafen an der Nordsee, bis hin zum fertig verpackten Produkt im Supermarktregal müssen über ein gemeinsames System verbunden werden, um Daten auszutauschen. Somit müssen diverse Produktionsanlagen zukünftig nicht mehr nur Fluide, Signale und Strom über Schleifringe und Drehdurchführungen übertragen, sondern vor allem auch Daten. Und zwar in deutlich höheren Raten als den heute gängigen 100 Mbit/s. Und Zero Waste ist nicht das einzige Ziel, welches somit leichter erreicht werden kann.

Dass dies dringend notwendig ist, zeigen auch folgende Zahlen. So haben sich in den letzten acht Jahren die Lebensmittelrückrufe mehr als verdoppelt, und zwar primär aufgrund von mikrobiologischer Verunreinigung und enthaltenen Fremdkörpern. Das hat aber nicht damit zu tun, dass die Qualität der Produkte abnimmt, sondern Hersteller sensibler geworden sind und mithilfe von Big Data schneller reagieren können. Doch der DLG-Trendmonitor von 2018 zeigt, dass 65 % der damals 140 befragten Unternehmen zwar der Lebensmittelsicherheit einen großen Anteil bei notwendigen Investitionen zusprechen, aber nur 15 % der Digitalisierung. Dabei gehen beide Hand in Hand. Denn insbesondere selbstoptimierende Prozesse und das Condition-Monitoring spielen eine entscheidende Rolle. Dafür müssen jedoch die selbst heute schon erfassten Daten aber auch ausgewertet und genutzt werden. Jedoch werden bei vielen Unternehmen ca. 97 % der z. B. durch Feldgeräte erfassten Daten überhaupt nicht verwendet, primär aufgrund fehlender Konnektivität. Schleifringe mit hohen Datenübertragungsraten und hybride Drehdurchführungen können hier einen entscheidenden Beitrag leisten.

Glasfaser Schleifringe

Hybride Glasfaser-Schleifringe zur Übertragung analoger oder digitaler optischer Signale mit Datenraten bis zu 10 GBit. Singlemode- oder Multimode-Fasern für die Ein- oder Mehrkanalübertragung. Kundenspezifische und kombinierte Leistungs- und Signalversionen möglich.

Smart Factory

Entscheidend ist die Optimierung von Ressourcenmanagement und Flexibilität. Produktionsanlagen wie zum Beispiel Abfüllanlagen liefern selbstständig Informationen zum Zustand des Systems und der Prozessparameter. Diese Daten nutzen die Anlagen, um sich selbst zu überwachen und korrigierend in Prozesse einzugreifen. Sie schätzen also selber ein, was gerade ihre Aufgabe ist und ob etwaige Kapazitäten frei sind.

Diese freien Kapazitäten übermitteln sie auch an ein smartes Datenmanagementsystem, welches Einkauf, Verkauf, Logistik und Produktion verbindet. Hier werden die Kapazitäten mit Bestelleingängen abgeglichen. Meldet die Nachfrageseite Bedarf an, kann die Produktion flexibel darauf reagieren. Die Nachfrageseite kann zudem auf eine große Datenbank aus historischen Absatzzahlen und hunderten weiteren Faktoren zugreifen, sodass Trendumschwünge in Echtzeit erfasst und die Produktion ebenso schnell angepasst werden kann. Zu den Datenquellen zählen zukünftig auch verknüpfte Wettersimulationssysteme oder smarte Kühlschränke, welche ebenfalls entscheidende Informationen für exakte Prognosen der Nachfrage liefern. So werden nicht nur Stillstand- und Ausfallzeiten minimiert, sondern auch der Ressourcen- und Energieaufwand reduziert. Das wirkt sich positiv auf die Unternehmenszahlen und Ziele wie Zero Waste aus.

Selbstoptimierende Prozesse & Condition Monitoring

Es entsteht noch ein weiterer Vorteil, wenn Anlagen mithilfe von smarten Systemen und hybriden Schleifringen und Drehdurchführungen nicht nur Flüssigkeiten und Leistung, sondern auch Daten austauschen können. Mithilfe von Data Mining und Machine Learning können Produktionsprozesse sich selbst optimieren, zukünftig vielleicht sogar vollständig ohne menschliches Eingreifen. Das Konzept Condition Monitoring, welches im Rahmen der Industrie 4.0 entworfen wurde, ist hier der Grundbaustein. So können mitunter auch Rückrufaktionen aufgrund mikrobiologischer Verunreinigungen reduziert werden.

Zum Beispiel kann die Steuerung einer KZE (Kurzzeiterhitzungsanlage) für Getränke mithilfe von sog. cyber-physischen Systemen optimiert werden. Dafür werden Produktionsprozesse und Anlagen wie etwa eine KZE digital nachgebildet und durch Abstraktionslayer mit realen Anlagen verknüpft. So kann der Erhitzungsprozess, der heutzutage mehr Zeit und Energie kostet, als er kosten müsste, datenbasiert optimiert werden. Dafür wird während der Produktion ein erhitztes Produkt vor und nach Erhitzung charakterisiert (zum Beispiel anhand seiner mikrobiologischen Zusammensetzung). Gleichzeitig werden Heißhaltetemperatur + Zeit erfasst. Ein Abgleich gesammelter Daten und deren Simulation im cyber-physischen System ermöglicht es dann, das optimale Verhältnis zwischen mikrobiologischer Sicherheit und thermischer Belastung zu finden und in der realen Anlage individuell an das jeweilige Produkt anzupassen.

Ein weiterer wichtiger Bereich der Lebensmittel- und Getränkeindustrie sind Systeme für Massendurchfluss. Standardmäßig werden hier Daten wie Dichte und Konzentration des Mediums erfasst. Doch es gibt auch massenweise Kennzahlen, die zwar erfasst, aber nicht genutzt oder ausgewertet werden, zum Beispiel die Schwingfrequenz oder der Erregerstrom. Und das sind nur zwei von über 700 weiteren Parametern, die Sensoren bei Durchflusssystemen erfassen können. Die Auswertung solcher Daten könnte Ausfallzeiten enorm reduzieren, weil zum Beispiel sich im Medium bildende Gasblasen oder Beläge in den Kanälen der Drehdurchführung frühzeitig erkannt werden können. Smarte Sensoren könnten so eine unerwartete Schaumbildung prognostizieren. Condition Monitoring ermöglicht so eine ständige Verifikation ohne eine Unterbrechung des Produktionsprozesses. Im Bereich der Herstellung von Babynahrung können solche Daten auch dabei helfen, Prozesse zu triggern, die für eine genaue Dosierung von Rezeptbestandteilen notwendig sind, um die Produktsicherheit zu gewährleisten.

Tankreinigung mit Videoüberwachung und drehbaren Reinigungsgeräten

Ein weiteres interessantes Gebiet mit Bezug auf Abfüllanlagen oder Brauereien: Die Tankreinigung. Wenn Daten nicht nur gesammelt, sondern auch schnell und verlustfrei übertragen werden, z. B. durch entsprechende Schleifringe, können Industriebetriebe rechtzeitig Prozessprobleme erkennen. Ein solches stellt zum Beispiel die Tankreinigung dar. Viel zu große und ressourcenintensive Reinigungssysteme, die stets auf den maximal möglichen Verschmutzungsgrad ausgerichtet sind, reinigen den gesamten Tank mit maximaler Leistung. Für ein optimales Reinigungsmonitoring muss nicht nur der Prozess, sondern auch der Erfolg der Reinigung dokumentiert werden. Hier ist zum Beispiel die Übertragung von Videosignalen wichtig, die mit HD-SDI Schleifringen realisiert werden kann. So können ein optischer Sensor für Verschmutzungen und ein drehbares Reinigungsgerät mit selbstlernender Prozesssteuerung dafür sorgen, dass stark verschmutzte Bereiche des Tanks (meist der Füllstandskranz und Stutzen) mit mehr Leistung gereinigt werden als weniger schmutzexponierte Bereiche. So werden Energie, Zeit und Reinigungsmittel gespart. Eine hybride Drehdurchführung könnte hier zudem nicht nur das Wasser und Reinigungsmittel, sondern gleichzeitig Elektrizität, Signale und Daten übertragen.

Hybrid Pneumatik/Liquid + Elektrik

Klassischer Einsatz von Schleifringen in der Lebensmittelindustrie

Wir bei rotarX haben eine Leidenschaft für Schleifringe und verfügen über mehr als 25 Jahre Erfahrung. Wir sind stolz auf unsere Fähigkeit, innovativ zu bleiben und uns den Anforderungen des Marktes anzupassen. Wir arbeiten mit unseren Kunden zusammen, um die beste Lösung für ihr Projekt zu finden, und bieten eine Vielzahl von anpassbaren Lösungen an.

Flaschenwasch- und Reinigungssysteme

Flaschenreinigungsverfahren sind in der Lebensmittel- und Getränkeindustrie obligatorisch, um eine sichere Umgebung zu erhalten. Es gibt eine Reihe verschiedener Systeme, die verwendet werden können, aber in der Regel verwenden Flaschenwaschanlagen Luft, Wasser oder Flüssigkeiten, um die Flaschen vor dem Verpacken zu waschen und zu desinfizieren. Darüber hinaus gibt es eine Vielzahl von Maschinen, darunter auch solche, die die Flaschen umdrehen, um die Schwerkraft und die Luft zum Reinigen der Behälter zu nutzen. Manche Maschinen sprühen auch Wasser oder Reinigungsmittel in die Flaschen, und die verwendeten Schleifringe müssen der Einwirkung von Wasser und Chemikalien standhalten.

Rotierende Abfüllsysteme

Nachdem die Flaschen gründlich gereinigt wurden, können sie befüllt werden. Es gibt eine Vielzahl von Systemen, für die sich ein Hersteller entscheiden kann, aber eine häufig verwendete Lösung ist der Rotationsfüller. Zu den gängigen Typen gehören Druckabfüllmaschinen, Schwerkraftabfüllmaschinen, Abfüllmaschinen für kohlensäurehaltige Getränke und Konservenabfüllmaschinen. Alle diese Systeme verwenden Schleifringe, um Daten von einem Bauteil zum anderen zu übertragen und die kontinuierliche Bewegung der Maschine zu gewährleisten.

Flaschenverschlusssysteme

Wenn sich die Flasche füllt, muss sie verschlossen werden, um die Frische zu erhalten und die Sicherheit beim Transport zu gewährleisten. Automatische Verschließmaschinen sind im Vergleich zu anderen Maschinen am beständigsten. Konsistenz ist wichtig, um sicherzustellen, dass alle Flaschen ordnungsgemäß verschlossen sind und ihre Frische behalten, wenn sie den Endverbraucher erreichen. Bei automatischen Verschließanlagen werden die Verschlüsse mit Hilfe von Verschlusshebern zugeführt, um sicherzustellen, dass sie für alle Flaschen, die die Maschine durchlaufen, richtig positioniert werden. Dies gewährleistet eine hohe Genauigkeit und Schnelligkeit bei der Abfüllung einer großen Anzahl von Flaschen.

Gekapselte Schleifringe

Unsere gekapselten Schleifringe sind eine vielseitige Lösung für den Einsatz in Maschinen in der Fabrikhalle. Der gekapselte Schleifring besteht aus einem rotierenden und einem feststehenden Teil. Auf dem Rotor sind eine Reihe von Kontaktringen angebracht, die miteinander geimpft werden. Dadurch und durch das gekapselte Gehäuse ist der Schleifring vor Staub und Feuchtigkeit geschützt, was seine Lebensdauer verlängert und den Wartungsaufwand reduziert. Diese Schleifringlösung ist in verschiedenen Größen und auch in einer Mini-Version für Anwendungen mit begrenztem Platzangebot erhältlich.

Schleifringe für die Automatisierung

Automatisierungsschleifringe können für komplexere Aufgaben in der industriellen Energie- und Signalübertragung eingesetzt werden. Je nach Kundenanforderung bieten wir zwei verschiedene Qualitäten von Automatisierungs-Schleifringen an: Standard- und Industriequalität. Im Inneren des Gehäuses können zwei bis 108 Ringe zur Strom- und Signalübertragung verarbeitet werden. Ethernet, USB, RS, CANbus, Videosignale und Sensorsignale sind nur einige der möglichen Übertragungen, die dieser Schleifring bietet. Mit einem Aluminiumgehäuse zeichnet sich dieser Schleifring durch geringes elektrisches Rauschen, niedrigen Kontaktdruck und eine lange Lebensdauer aus.

Schleifringe ohne Gehäuse

Schleifringe ohne Gehäuse bestehen aus zwei Teilen: dem Rotor und dem Bürstenhalter. Die beiden Teile des Schleifrings sind getrennt, was eine größere Flexibilität bei der Montage in der Maschine des Kunden bietet. Dadurch kann der Kunde die Position der Rotoreinheit frei wählen und die Bürste in der am besten geeigneten Position zur Rotoreinheit platzieren. Dieser Schleifring hat kein Gehäuse, d.h. der Kunde muss darauf achten, dass jedes Bauteil vor Staub und Wasser geschützt ist. Wir bieten eine Reihe von Konfigurationen für diese Schleifringlösung an und helfen Ihnen gerne dabei, die beste Lösung für Ihre Bedürfnisse zu finden.

Produktübersicht für alle Schleifringe

Informieren Sie sich über die verschiedenen Schleifringe in unserer aktuellen Übersicht. Übertragungstechnik für komplexe industrielle und sicherheitsrelevante Anwendungen bilden den Kern unseres Lieferprogrammes. Alle Produkte lassen sich individuell an die Applikationen anpassen um Ihnen so einen Mehrwert zu bieten. Kompakte Schleifring-Lösungen – Hochwertige Übertragung vom Daten, Leistung & Medien. Davon möchten wir Sie gern überzeugen.

Praxisbezogene Schleifring Lösungen für Ihre Anwendung

Sie haben Fragen oder wünschen eine Beratung?

Sie erreichen uns Mo - Fr von 8 bis 17 Uhr.