Automazione ha sempre svolto un ruolo particolarmente importante e decisivo per poter soddisfare in modo affidabile una domanda in costante crescita. Per molto tempo, tuttavia, l’automazione è stata limitata a singole linee di produzione. Ma queste non sono in grado di reagire in modo intelligente, indipendente e flessibile a requisiti mutevoli, come la fluttuazione della domanda, la variazione dei requisiti di qualità o altri fattori. Ciò ha sempre richiesto l’intervento umano e un lungo coordinamento manuale tra acquisti, vendite, magazzino e produzione e lungo l’intera catena del valore. Inoltre, gli interventi di manutenzione necessari vengono spesso notati solo molto tardi, il che comporta elevati tempi di inattività dovuti a difetti e usura di singoli componenti altamente integrati.

Infine, ad esempio impianti di imbottigliamento classici, e tanto meno i loro singoli componenti, come encoder e collettori rotanti, di solito non ricevono dati automatizzati in tempo reale dal sistema di pianificazione delle risorse aziendali, ad esempio per regolare automaticamente i parametri di funzionamento e controllare i nuovi ordini di produzione sulla base dei dati. Inoltre, i singoli componenti non trasmettono dati sulle loro condizioni o sui loro parametri operativi ottimali, che hanno “imparato” da soli. Non è quindi possibile un monitoraggio completo delle condizioni, né un’ottimizzazione e un controllo indipendenti e basati sui dati dei processi produttivi. La raccolta e la trasmissione di questi dati operativi tra tutte le parti dell’impianto è il prerequisito fondamentale. Ciò aumenta la quantità di dati trasmessi e la velocità di trasmissione richiesta. Solo in questo modo è possibile un’Industria alimentare 4.0 ad alte prestazioni, auto-organizzata e quindi con un risparmio di risorse.

Insieme all’aumento della domanda online, alle maggiori fluttuazioni del commercio stazionario e a temi come “rifiuti zero”, transizione energetica ed esplosione dei prezzi del gas, queste debolezze dell’automazione classica comportano sempre più problemi. Questo perché il raggiungimento di questi obiettivi richiede una messa a punto con frequenza sempre maggiore, cosa che l’automazione industriale classica non può fare. L’automazione è orientata ai dispositivi, mentre i prodotti intelligenti e collegati in rete vengono sviluppati nel contesto della Industria 4.0 e nel IoT a visione olistica del sistema abilitare. Solo così è possibile ridurre al minimo i tempi di inattività e accelerare i singoli processi. Fattori chiave per la futura presenza sul mercato mondiale.

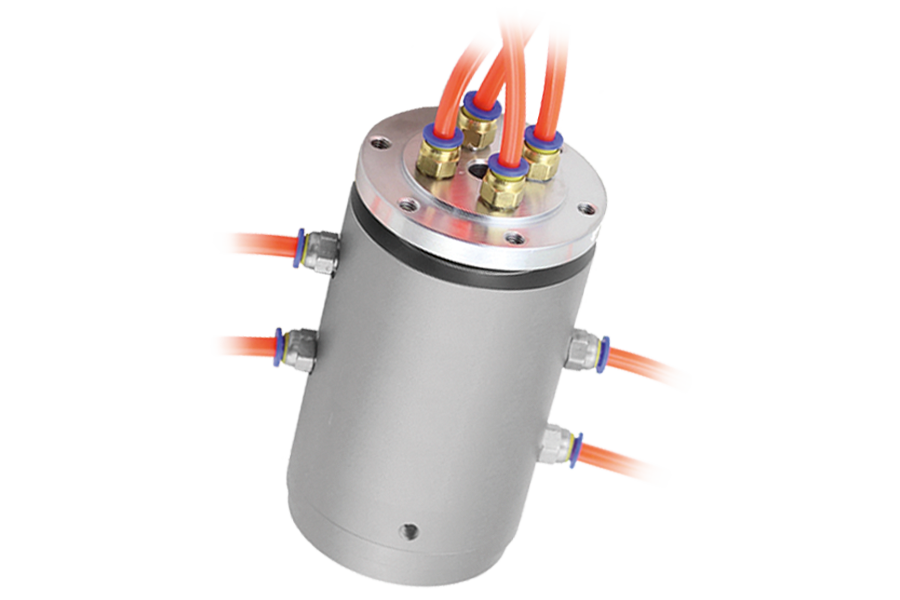

Ogni componente del Smart Factory del futuro, fino al collettore rotante, deve capire, attraverso i sensori e l’integrazione in una rete olistica, qual è il proprio ruolo, in che condizioni si trova e come può reagire al meglio ai cambiamenti dei requisiti, il tutto in tempo reale. Per questo, tuttavia, i collettori rotanti e i collettori ad anello devono essere in grado non solo di trasmettere energia e mezzi di comunicazione, ma anche di trasmettere e generare dati e segnali. E per di più in modo affidabile.

Questo viene anche chiamato il Condition-Monitoring. I collettori rotanti con la loro tecnologia di sensori possono, ad esempio, misurare i movimenti degli assi, le vibrazioni e la temperatura e trasmettere questi dati, poiché sono componenti altamente integrati in una macchina di produzione. Questi dati possono poi essere analizzati in tempo reale e ulteriormente elaborati nei cosiddetti “data logger”. Lifetime-Istogrammi da cui il collettore e la macchina imparano autonomamente a funzionare al meglio e più a lungo. Inoltre, è possibile manutenzione in tempo utile, mentre i cicli di manutenzione si allungano allo stesso tempo.

Le ragioni di questa crescente domanda sono molteplici. Ma soprattutto l’aumento dei costi di produzione, i requisiti di protezione del clima e di sicurezza alimentare e le forti fluttuazioni della domanda rendono necessario non solo produrre, confezionare e controllare grandi quantità in modo completamente automatico, ma anche farlo nel modo più dinamico, efficiente e sicuro possibile.

Mentre parole d’ordine come “intelligenza artificiale” e “apprendimento automatico” sono state Impianti di riempimento e confezionamento probabilmente non saranno superflui ancora per molto tempo. Tuttavia, per rimanere a prova di futuro e competitivi sul mercato globale, la produzione deve diventare più versatile ed essere in grado di reagire in modo più flessibile alle fluttuazioni della domanda, ad esempio per ridurre la sovrapproduzione e i richiami. Anche il controllo qualità può trarre vantaggio dall’Industria 4.0 e dall’automazione.

Tuttavia, gli elementi di base di un mondo e anche di un’industria in movimento sono ancora Anelli di scorrimento e Unioni rotanti ibride. E così come gli algoritmi non sostituiranno mai gli impianti di confezionamento e le linee di riempimento, ma li integreranno, non c’è ancora un sostituto in vista in grado di garantire in modo affidabile e selettivo Trasmissione di dati, energia, segnali e fluidi tra componenti rotanti e fissi meglio dei collettori rotanti. Ma anch’essi stanno cambiando nel contesto della quarta rivoluzione industriale e le richieste che vengono loro rivolte sono in aumento.

Le diverse serie di collettori rotanti rotarX sono ottimizzate per una vasta gamma di applicazioni. Sosteniamo i nostri clienti per soluzioni su misura. Tutti i prodotti possono essere adattati individualmente alle applicazioni per offrirvi un valore aggiunto. Soluzioni di collettori rotanti di ingegneria premium. Conosci già il nostro configuratore?

Requisiti dei collettori rotanti nella Smart Factory

Il risparmio di spazio gioca un ruolo importante in ogni settore. Questo spesso inizia con il fatto che numerosi Processi individuali su tavole rotanti di indicizzazione essere eseguiti. I collettori rotanti e/o i raccordi rotanti (ibridi) sono necessari affinché i componenti dell’impianto installati su di essi possano essere alimentati elettricamente e possano ricevere e trasmettere dati ai componenti periferici. Questo vale, ad esempio, per i sistemi di riempimento, dal riempimento all’etichettatura e alla tappatura. e il risparmio di spazio vale anche per i collettori rotanti stessi. Il passante e il Trasmissione di fluidi, dati, corrente e segnali deve essere come combinato svolgersi.

Anelli scorrevoli nell’industria alimentare 4.0 deve quindi funzionare il più possibile senza manutenzione, avere una velocità di rotazione molto variabile (rpm), essere poco ingombrante e facile da pulire. Ciò significa che la produzione deve essere interrotta il più raramente e il più brevemente possibile, ad esempio per effettuare regolazioni di precisione dei parametri operativi o per eseguire lavori di manutenzione.

Il Condition-Monitoring La manutenzione necessaria deve essere identificata per tempo, in modo che, se possibile, non sia necessaria la sostituzione completa di un componente, che di solito comporterebbe lunghi tempi di inattività. Inoltre, i collettori rotanti imparano, grazie ai dati generati, come influenzare positivamente i propri parametri di funzionamento per ridurre la manutenzione in futuro. A tal fine, è necessaria una tecnologia di sensori integrata, in modo che i collettori rotanti possano effettivamente »Pronti per l’Industria 4.0« sono.

Inoltre, i collettori rotanti ibridi devono combinare sempre più funzioni in un solo componente. Sia che si tratti della trasmissione dati più veloce con l’aiuto di Fibre ottiche, Connessioni USB, Ethernet industriale o segnali video, tutti vogliono oltre al classico passaggio di media e alla trasmissione di potenza essere integrati. La trasmissione dei dati deve essere affidabile e veloce. Allo stesso modo, in alcuni casi devono essere trasmesse correnti di 120 A e oltre, che non influiscono sul funzionamento del sistema. Trasmissione dei dati Ethernet può avere un effetto. Di conseguenza, anche la scelta del cavo di rete e della schermatura (CAT) è decisiva. Il nostro Anelli di scorrimento Ethernet sono in grado di gestire sia correnti elevate che dati fino a 1000Mbit/sec senza perdite e con un rumore minimo (max 10mΩ) in un solo collettore rotante. In particolare indipendentemente dal protocollo Ethernet utilizzato (PROFINET, Sercos III, Powerlink, EtherCAT, MECHATROLINK-III e molto altro ancora.).

E anche il Requisiti per i sindacati rotanti sono in aumento. Sempre più spesso devono essere in grado non solo di trasmettere fluidi come emulsioni, olio, acqua o altri liquidi con un’elevata precisione di separazione e in combinazione in unioni rotanti multicanale, ma anche di trasmettere energia elettrica e segnali, come ad esempio Segnali video, segnali Ethernet, Profinet, KOAX, HD-SDI e bus di campo. In questo modo, un’unione rotante può combinare diversi mezzi e, in aggiunta, la trasmissione di potenza senza contatto dei classici collettori rotanti, in modo da poter essere utilizzata anche per la Controllo dell’impianto e monitoraggio della produzione per poter essere utilizzati. Per questo è fondamentale un elevato grado di personalizzazione, ad esempio per quanto riguarda gli anelli di tenuta e i materiali.

Previsioni di crescita e fatti sull'industria alimentare in Germania

Data la crescita della popolazione mondiale, si prevede che l’industria alimentare e delle bevande crescerà costantemente nei prossimi anni. Sebbene si sia registrato un leggero calo delle vendite e dell’occupazione nell’anno Corona 2020, il trend di crescita è proseguito già nel 2021. Allo stesso tempo, però, si stanno delineando nuovi obiettivi, in particolare l’aumento della sicurezza alimentare, la reazione flessibile alle situazioni dinamiche della domanda, soprattutto attraverso il commercio online, e un obiettivo primario che va di pari passo con questo: Zero Waste.

A tal fine è essenziale collegare in modo intelligente i dati di vendita, i dati di produzione e i vari sistemi di gestione delle merci in modo che possano avere un effetto completamente automatizzato sull’utilizzo e sul controllo degli impianti di produzione.

Cosa succede dal 2022 al 2027?

2022 il fatturato dell’intero mercato alimentare in Germania (non solo l’industria manifatturiera) è stato di circa 200 miliardi di euro. Per fare un confronto: il più grande mercato alimentare del mondo nel 2022 sarà la Cina, con un volume di vendite di 1.126 miliardi di euro.

4 % di questo volume sono già stati raggiunti in Germania nel 2022. online viene generata. Tra l’altro, si prevede che questa quota aumenterà al 9-10% entro il 2030. Per i produttori diventa quindi sempre più importante essere in grado di reagire in modo flessibile agli ordini online, poiché questi influenzano anche le quantità richieste dai grossisti e dalle catene di vendita al dettaglio. Ed è qui che il Le tendenze si inclinano rapidamente.

Per esempio Carne ancora di gran lunga il più importante il più grande segmento di mercato (circa 46 miliardi di euro), ma altri settori stanno recuperando terreno. Rispetto al 2020, il consumo di carne pro capite è già diminuito di 2,2 kg. è sceso a 55 chilogrammi all’anno. Si tratta del valore più basso da quando si è iniziato a registrare il consumo di carne nel 1989. Per inciso, i tedeschi consumano un totale di circa 592 chilogrammi di cibo pro capite e all’anno. Ciò corrisponde a un fatturato di circa 2.400 euro a persona. Per 2023 Si prevede una crescita delle vendite di circa il 6%.

Fino a quando 2027 Per la Germania, un volume di mercato di oltre 240 miliardi di euro prevede (CAGR 2022-2027). La quantità di cibo prodotto è quindi stimata in circa. 55 milioni di chilogrammi bugia.

Nonostante l’aumento dei volumi, la produzione deve concentrarsi contemporaneamente su obiettivi come l’azzeramento dei rifiuti e la protezione del clima, oltre che sulla sicurezza alimentare. A causa delle normative governative, l’industria alimentare e delle bevande deve seguire procedure rigorose in termini di pulizia, salute, sicurezza ed etica ambientale. I componenti che comunicano tra loro consentono all’industria di pianificare e prevedere meglio.

I collettori rotanti rotarX sono quindi progettati specificamente per queste applicazioni e possono fare la differenza soprattutto in termini di prestazioni, durata, affidabilità e velocità di trasmissione dei dati, oltre che di personalizzazione e assenza di manutenzione. Nascono da soluzioni ad anello scorrevole per Turbine eoliche, per i quali la registrazione e la trasmissione di dati specifici per l’energia eolica, come urti e vibrazioni, nonché la robustezza contro le differenze di temperatura estreme e un design il più possibile esente da manutenzione (soprattutto per le turbine offshore) sono particolarmente importanti, diventa sempre più evidente che tali soluzioni offrono vantaggi decisivi anche per l’industria alimentare del futuro.

Spreco zero - 11 milioni di tonnellate di cibo all'anno vengono distrutte

Non solo il consumo di carne sta diminuendo, ma sta aumentando anche la sensibilità nei confronti dell’imballaggio e della distruzione degli alimenti. Dopo tutto, in Germania quasi 11 milioni di tonnellate di cibo distrutto all’anno, che è quasi esattamente il 20% della produzione totale di 55 milioni di tonnellate prevista fino al 2027. E la ragione di questa enorme quantità di sprechi alimentari è quasi sempre una calcolo errato. Questo non solo è costoso, ma offre anche un enorme potenziale di risparmio in termini di consumo energetico.

Una delle ragioni principali dello spreco di cibo è la filosofia attuale delle grandi catene di distribuzione secondo cui gli scaffali devono essere sempre pieni entro l’orario di chiusura. Questo porta migliaia di dipendenti in migliaia di negozi a correre tra i corridoi ogni sera e a dover buttare via e smistare cumuli di cibo. Ci sono molti approcci per risolvere questo problema, ma uno dei più importanti è l’uso dell’intelligenza artificiale. Un’idea molto interessante e Sondaggio rappresentativo dell’associazione digitale Bitkom ha rivelato che la maggioranza dei rivenditori ritiene che l’intelligenza artificiale sia in grado di Eliminare completamente la distruzione degli alimenti in Germania.

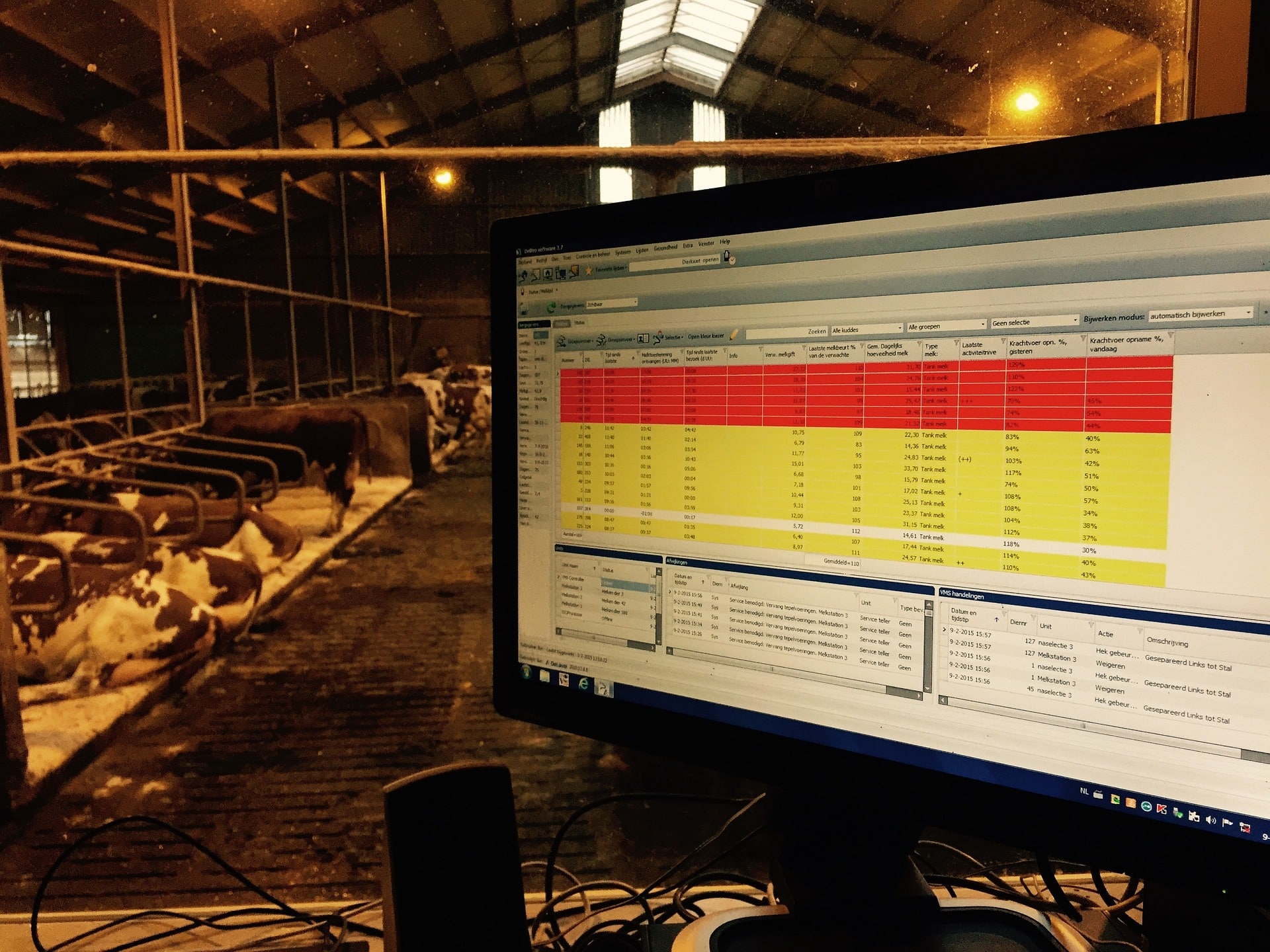

Se la causa principale della distruzione degli alimenti è l’errore di calcolo da parte dei consumatori, dei rivenditori e dell’industria, nessun componente può risolvere il problema quanto una fabbrica intelligente dotata di un gigantesco tesoro di dati e di una potenza di calcolo affidabile. Ad esempio, l’intelligenza artificiale è in grado di prevedere con precisione quali quantità e, soprattutto, quali prodotti i consumatori acquisteranno in futuro, fino al giorno della settimana e forse anche all’ora. Aziende di software come Blue Yonder hanno già convinto catene di vendita al dettaglio come dm e Kaufland di questo approccio. Ad esempio, l’intelligenza artificiale dell’azienda viene già utilizzata nei banchi della carne di Kaufland. L’algoritmo tiene conto di oltre 300 fattori diversi per prevedere con precisione le vendite dei singoli prodotti. Questi dati, a loro volta, possono essere messi a disposizione dell’industria per controllare e ottimizzare la propria produzione. A tal fine, tuttavia, i singoli componenti, come gli slip ring, devono essere integrati in modo affidabile nella rete.

Il collegamento a livello aziendale di settori & commerciali

Per raggiungere questo obiettivo è fondamentale soprattutto una cosa: il collegamento a livello aziendale dell’industria e del commercio. E anche il collegamento interno di tutti i reparti coinvolti. Solo in questo modo, ad esempio, gli ordini in arrivo nel sistema di gestione delle merci possono influenzare direttamente la linea di produzione.

Pertanto, anche l’industria alimentare ha il dovere di adattare il processo attraverso il quale i prodotti vengono venduti, prodotti e confezionati. L’intera catena del valore, dal porto di pesca nel Mare del Nord al prodotto confezionato sullo scaffale del supermercato, deve essere collegata attraverso un sistema comune per lo scambio di dati. In futuro, quindi, i vari impianti di produzione non dovranno solo trasmettere fluidi, segnali ed elettricità tramite collettori rotanti e unioni, ma soprattutto dati. E in modo significativo velocità superiori ai 100 Mbit/s oggi comuni.. E l’azzeramento dei rifiuti non è l’unico obiettivo che può essere raggiunto più facilmente.

Anche i dati che seguono dimostrano l’urgenza di questo intervento. Negli ultimi otto anni, il numero di Richiami alimentari più che raddoppiati, soprattutto a causa di contaminazioni microbiologiche e corpi estranei. Tuttavia, questo non è dovuto a un calo della qualità dei prodotti, ma al fatto che i produttori sono diventati più sensibili e possono reagire più rapidamente con l’aiuto dei big data. Ma il DLG-Monitoraggio delle tendenze del 2018 mostra che il 65% delle 140 aziende intervistate all’epoca attribuisce gran parte degli investimenti necessari alla sicurezza alimentare, ma solo il 15% alla digitalizzazione. Entrambi vanno di pari passo. In particolare, l’auto-ottimizzazione dei processi e il monitoraggio delle condizioni giocano un ruolo decisivo. A tal fine, tuttavia, è necessario valutare e utilizzare i dati già raccolti oggi. Tuttavia, in molte aziende, circa Il 97% dei dati raccolti, ad esempio dai dispositivi sul campo, non viene utilizzato affatto., soprattutto a causa della mancanza di connettività. I collettori rotanti ad alta velocità di trasmissione dati e i sindacati rotanti ibridi possono dare un contributo decisivo in questo senso.

Anelli di scorrimento Hotspots

Ibrido Anelli di scorrimento in fibra di vetro per la trasmissione di segnali ottici analogici o digitali con Velocità di trasmissione dati fino a 10 GBit. Fibre monomodali o multimodali per la trasmissione a uno o più canali. Sono possibili versioni personalizzate e combinate di potenza e segnale.

Smart Factory

L’ottimizzazione della gestione delle risorse e della flessibilità è fondamentale. Le strutture produttive, come gli impianti di riempimento, forniscono autonomamente informazioni sullo stato del sistema e sui parametri di processo. Gli impianti utilizzano questi dati per monitorarsi e intervenire nei processi in modo correttivo. Valutano quindi autonomamente qual è il loro compito al momento e se ci sono capacità libere.

Inoltre, trasmettono queste capacità libere a un sistema intelligente di gestione dei dati che collega acquisti, vendite, logistica e produzione. Qui le capacità vengono confrontate con gli ordini in arrivo. Se il lato della domanda segnala una richiesta, la produzione può rispondere in modo flessibile. Il lato della domanda può anche accedere a un ampio database di dati storici sulle vendite e a centinaia di altri fattori, in modo da registrare in tempo reale i cambiamenti di tendenza e adeguare altrettanto rapidamente la produzione. In futuro, le fonti di dati comprenderanno anche sistemi di simulazione meteorologica collegati o frigoriferi intelligenti, che forniscono informazioni cruciali per previsioni accurate della domanda. In questo modo non solo si riducono i tempi di inattività, ma si riduce anche l’uso di risorse ed energia. Ciò ha un impatto positivo sui dati aziendali e su obiettivi come l’azzeramento dei rifiuti.

Auto-ottimizzazione dei processi e monitoraggio delle condizioni

Un ulteriore vantaggio si ha quando gli impianti possono scambiare non solo fluidi e potenza, ma anche dati con l’aiuto di sistemi intelligenti e collettori rotanti ibridi. Con l’aiuto del data mining e dell’apprendimento automatico, i processi produttivi possono ottimizzarsi da soli, forse in futuro anche senza l’intervento umano. Il concetto Condition Monitoring, che è stato progettato nell’ambito di Industria 4.0, è l’elemento di base. In alcuni casi questo può anche ridurre i richiami di prodotto dovuti a contaminazione microbiologica.

Ad esempio, il controllo di un KZE (Sistema di pastorizzazione flash) per le bevande può essere ottimizzato con l’aiuto dei cosiddetti sistemi cyber-fisici. A tal fine, i processi di produzione e gli impianti, come ad esempio un pastorizzatore flash, vengono simulati digitalmente e collegati agli impianti reali mediante livelli di astrazione. In questo modo, il processo di riscaldamento, che oggi costa più tempo ed energia di quanto dovrebbe, può essere ottimizzato sulla base di dati. A tal fine, un prodotto riscaldato viene caratterizzato durante la produzione prima e dopo il riscaldamento (ad esempio, in base alla sua composizione microbiologica). Allo stesso tempo, vengono registrati la temperatura e il tempo di conservazione. Il confronto tra i dati raccolti e la loro simulazione nel sistema cyber-fisico consente di trovare il rapporto ottimale tra sicurezza microbiologica e carico termico e di adattarlo individualmente al rispettivo prodotto nell’impianto reale.

Un’altra importante area dell’industria alimentare e delle bevande è rappresentata dai sistemi di Flusso di massa. Per impostazione predefinita, qui vengono registrati dati come la densità e la concentrazione del mezzo. Tuttavia, ci sono anche masse di dati chiave che vengono registrate ma non utilizzate o valutate, ad esempio il valore di Frequenza di vibrazione o il Corrente di eccitazione. E questi sono solo due degli oltre 700 parametri che i sensori possono registrare nei sistemi di flusso. La valutazione di questi dati potrebbe ridurre enormemente i tempi di inattività perché, ad esempio, è possibile rilevare tempestivamente la formazione di bolle di gas nel fluido o di depositi nei canali del raccordo rotante. I sensori intelligenti potrebbero quindi prevedere la formazione imprevista di schiuma. Il monitoraggio delle condizioni consente quindi una verifica continua senza interrompere il processo di produzione. Nel campo della produzione di alimenti per l’infanzia, questi dati possono anche contribuire ad attivare i processi necessari per un dosaggio accurato degli ingredienti della ricetta, al fine di garantire la sicurezza del prodotto.

Pulizia dei serbatoi con videosorveglianza e attrezzature di pulizia rotanti

Un’altra area interessante riguarda gli impianti di imbottigliamento o i birrifici: Il Pulizia del serbatoio. Se i dati non solo vengono raccolti, ma anche trasmessi rapidamente e senza perdite, ad esempio tramite appositi collettori rotanti, le aziende industriali possono individuare tempestivamente i problemi di processo. La pulizia dei serbatoi, ad esempio, rappresenta uno di questi problemi. I sistemi di pulizia troppo grandi e dispendiosi in termini di risorse, sempre orientati al massimo grado di contaminazione, puliscono l’intero serbatoio alla massima capacità. Per un monitoraggio ottimale della pulizia, è necessario documentare non solo il processo ma anche il successo della pulizia. In questo caso, ad esempio, il Trasmissione del segnale video importante, che è associato a HD-SDI Anelli di scorrimento è possibile realizzare un sensore ottico per la contaminazione e un sensore ottico per la contaminazione. In tal modo, un sensore ottico per la contaminazione e un Dispositivo di pulizia ruotabile con il controllo di processo ad autoapprendimento, assicurano che le aree più sporche del serbatoio (di solito il bordo del livello di riempimento e gli ugelli) vengano pulite con maggiore potenza rispetto alle aree meno esposte allo sporco. Ciò consente di risparmiare energia, tempo e detergenti. A sindacato rotante ibrido potrebbe trasmettere qui non solo acqua e detersivo, ma anche elettricità, segnali e dati allo stesso tempo.

Ibrido pneumatico/liquido + elettrico

Uso classico dei collettori rotanti nell'industria alimentare

Noi di rotarX hanno una passione per gli slip ring e hanno oltre 25 anni di esperienza. Siamo orgogliosi della nostra capacità di rimanere innovativi e di adattarci alle richieste del mercato. Lavoriamo con i nostri clienti per trovare la soluzione migliore per il loro progetto e offriamo una varietà di soluzioni personalizzabili.

Sistemi di lavaggio e pulizia delle bottiglie

Flaschenreinigungsverfahren sind in der Lebensmittel- und Getränkeindustrie obligatorisch, um eine sichere Umgebung zu erhalten. Es gibt eine Reihe verschiedener Systeme, die verwendet werden können, aber in der Regel verwenden Flaschenwaschanlagen Luft, Wasser oder Flüssigkeiten, um die Flaschen vor dem Verpacken zu waschen und zu desinfizieren. Darüber hinaus gibt es eine Vielzahl von Maschinen, darunter auch solche, die die Flaschen umdrehen, um die Schwerkraft und die Luft zum Reinigen der Behälter zu nutzen. Manche Maschinen sprühen auch Wasser oder Reinigungsmittel in die Flaschen, und die verwendeten Schleifringe müssen der Einwirkung von Wasser und Chemikalien standhalten.

Sistemi di riempimento rotanti

Dopo che le bottiglie sono state accuratamente pulite, possono essere riempite. Esiste una varietà di sistemi tra cui un produttore può scegliere, ma una soluzione comunemente utilizzata è la riempitrice rotante. I tipi più comuni includono riempitrici a pressione, riempitrici a gravità, riempitrici per bevande gassate e macchine per l’inscatolamento. Tutti questi sistemi utilizzano anelli di scorrimento per trasferire i dati da un componente all’altro e garantire il movimento continuo della macchina.

Sistemi di chiusura per bottiglie

Quando la bottiglia si riempie, deve essere sigillata per mantenere la freschezza e garantire la sicurezza durante il trasporto. Le tappatrici automatiche sono le più coerenti rispetto alle altre macchine. La coerenza è importante per garantire che tutte le bottiglie siano tappate correttamente e mantengano la loro freschezza quando arrivano al consumatore finale. Nelle tappatrici automatiche, i tappi vengono alimentati con sollevatori di tappi per garantire che siano posizionati correttamente per tutte le bottiglie che passano attraverso la macchina. Ciò garantisce un’elevata precisione e velocità nel riempimento di un gran numero di bottiglie.

Collettori rotanti chiusi

Il nostro collettori rotanti incapsulati sono una soluzione versatile per l’impiego nelle macchine in fabbrica. Il collettore rotante incapsulato è costituito da una parte rotante e da una stazionaria. Sul rotore è montata una serie di anelli di contatto, che vengono seminati insieme. Questo e l’alloggiamento incapsulato proteggono il collettore rotante dalla polvere e dall’umidità, prolungandone la durata e riducendo la manutenzione. Questa soluzione ad anello scorrevole è disponibile in varie dimensioni e anche in versione mini per applicazioni con spazio limitato.

Anelli di scorrimento per l'automazione

Anelli scorrevoli per l’automazione possono essere utilizzati per compiti più complessi nella trasmissione industriale di potenza e di segnali. A seconda delle esigenze del cliente, offriamo due diverse qualità di collettori rotanti per automazione: Standard e qualità industriale. All’interno dell’involucro possono essere lavorati da due a 108 anelli per la trasmissione di potenza e segnali. Ethernet, USB, RS, CANbus, segnali video e segnali di sensori sono solo alcune delle possibili trasmissioni offerte da questo collettore rotante. Grazie all’alloggiamento in alluminio, questo collettore rotante è caratterizzato da basso rumore elettrico, bassa pressione di contatto e lunga durata.

Collettori rotanti senza alloggiamento

Anelli di scorrimento senza alloggiamento sono costituiti da due parti: il rotore e il portaspazzole. Le due parti del collettore rotante sono separate, il che offre una maggiore flessibilità durante il montaggio nella macchina del cliente. Ciò consente al cliente di scegliere liberamente la posizione del rotore e di collocare la spazzola nella posizione più adatta al rotore. Questo collettore rotante non ha un alloggiamento, il che significa che il cliente deve assicurarsi che ogni componente sia protetto da polvere e acqua. Offriamo una gamma di configurazioni per questa soluzione ad anello scorrevole e siamo lieti di aiutarvi a trovare la soluzione migliore per le vostre esigenze.

Oops! Non è stato possibile trovare il tuo modulo.

Soluzioni pratiche per i collettori rotanti

per la vostra applicazione

Ha delle domande o desidera una consulenza?

Potete raggiungerci dal lunedì al venerdì dalle 8 alle 17.