Automatisation a toujours joué un rôle particulièrement important et décisif dans ce domaine, afin de pouvoir répondre de manière fiable à la demande sans cesse croissante. Pendant longtemps, l’automatisation s’est toutefois limitée à des chaînes de production individuelles. Or, celles-ci ne peuvent pas réagir de manière intelligente, autonome et flexible aux exigences changeantes telles que les fluctuations de la demande, les modifications des exigences de qualité ou d’autres facteurs. Pour cela, l’intervention humaine et une coordination manuelle complexe entre les achats, les ventes, l’entrepôt et la production et tout au long de la chaîne de création de valeur ont toujours été nécessaires. De plus, les travaux de maintenance nécessaires ne sont souvent remarqués que très tard, ce qui entraîne des temps d’arrêt élevés en raison de défauts et de l’usure de certains composants hautement intégrés.

Enfin, par exemple des installations de remplissage classiques, et encore moins leurs composants individuels, tels que les codeurs et les bagues collectrices, ne disposent généralement pas de données automatisées en temps réel provenant de la gestion des marchandises, afin d’adapter d’eux-mêmes les paramètres de fonctionnement et de lancer de nouveaux ordres de production sur la base de données. Et leurs composants individuels ne transmettent pas non plus de données sur leur propre état ou leurs paramètres de fonctionnement optimaux, qu’ils ont en outre “appris” par eux-mêmes. Une surveillance complète des conditions n’est donc pas possible, pas plus que l’optimisation et le pilotage autonomes et basés sur les données des processus de production. La saisie et la transmission de ces données d’exploitation entre toutes les parties de l’installation est la condition de base. La quantité de données transmises et la vitesse de transmission nécessaire augmentent donc. Ce n’est qu’ainsi qu’une industrie alimentaire 4.0 performante, qui s’organise elle-même et qui, par conséquent, préserve les ressources, est possible.

Si l’on ajoute à cela l’augmentation de la demande en ligne, des fluctuations plus fortes dans le commerce stationnaire et des thèmes tels que le “zéro déchet”, le tournant énergétique et l’explosion des prix du gaz, ces faiblesses de l’automatisation classique entraînent de plus en plus de problèmes. En effet, la réalisation de ces objectifs nécessite des réglages fins à une fréquence toujours plus élevée, ce que l’automatisation industrielle classique ne peut pas faire. L’automatisation est axée sur les appareils, tandis que les produits intelligents et en réseau sont conçus dans le cadre de la Industrie 4.0 et dans le IoT un vision globale du système de la production. C’est la seule façon de minimiser les temps d’arrêt et d’accélérer les processus individuels. Des facteurs clés pour s’imposer à l’avenir sur le marché mondial.

Chaque composant de la Smart Factory de l’avenir, jusqu’à la bague collectrice, doit comprendre, grâce à des capteurs et à l’intégration dans un réseau global, quel est son rôle, quel est son propre état et comment elle peut réagir au mieux aux exigences changeantes, et ce en temps réel. Pour ce faire, les joints tournants et les bagues collectrices ne doivent plus seulement transmettre du courant et des fluides, mais aussi des données et des signaux, tout en étant capables de les générer eux-mêmes. Et ce, de manière fiable.

On parle aussi ici de Condition-Monitoring. Les bagues collectrices dotées de leurs propres capteurs peuvent par exemple mesurer les mouvements d’axe, les vibrations et la température et transmettre ces données, puisqu’il s’agit de composants hautement intégrés au sein d’une machine de production. Ces données peuvent ensuite être analysées en temps réel et être utilisées en plus dans ce que l’on appelle des “systèmes d’information”. Lifetime-Histogrammes ce qui permet à la bague collectrice et à la machine d’apprendre de manière autonome comment elles fonctionnent le mieux et le plus longtemps possible. En outre, il est possible de Les coûts de maintenance peuvent ainsi être identifiés à temps, tandis que les cycles de maintenance s’allongent.

Les raisons de ces exigences croissantes sont multiples. Mais ce sont surtout les coûts de production croissants, les exigences en matière de protection du climat et de sécurité alimentaire, ainsi que les fortes fluctuations de la demande qui rendent nécessaire non seulement de produire, d’emballer et de contrôler de grandes quantités de manière entièrement automatisée, mais aussi de le faire de la manière la plus dynamique, la plus respectueuse des ressources et la plus sûre possible.

Certes, des mots-clés tels que “intelligence artificielle” et “apprentissage automatique” sont utilisés dans les médias. Installations de remplissage et d’emballage ne sera pas superflue avant longtemps. Mais pour rester compétitif sur le marché mondial, la production doit devenir plus polyvalente et pouvoir réagir avec plus de flexibilité aux fluctuations de la demande, par exemple pour réduire les surproductions et les rappels. L’assurance qualité peut également profiter de l’industrie 4.0 et de l’automatisation.

Les éléments de base d’un monde et d’une industrie en mouvement restent cependant les suivants Bagues collectrices et raccords tournants hybrides. Et de même que les algorithmes ne remplaceront jamais les installations d’emballage et de remplissage, mais les complèteront, de même aucun substitut n’est encore en vue pour assurer la fiabilité et la précision de la séparation. Transmission de données, de puissance, de signaux et de fluides entre les pièces tournantes et les pièces fixes que les bagues collectrices. Mais eux aussi évoluent dans le cadre de la quatrième révolution industrielle et les exigences auxquelles ils sont soumis augmentent.

Les différentes séries de bagues collectrices rotarX sont optimisées pour une large gamme d'applications. Nous aidons nos clients à trouver des solutions sur mesure. Tous les produits peuvent être adaptés individuellement aux applications pour vous apporter une valeur ajoutée. Solutions de bagues collectrices Premium Engineering. Connaissez-vous déjà notre configurateur ?

Exigences pour les bagues collectrices et les joints tournants dans la Smart Factory

Le gain de place joue un rôle dans toutes les industries. Celle-ci commence souvent par le fait que de nombreux Processus individuels sur tables rotatives sont réalisés. Pour que les parties de l’équipement installées sur l’un d’entre eux puissent à la fois être alimentées en électricité, recevoir des données et les transmettre à des composants périphériques, des bagues collectrices et/ou des joints tournants (hybrides) sont nécessaires. C’est le cas par exemple des installations de remplissage, de la mise en bouteille à l’étiquetage et au bouchage. et le gain de place concerne également les bagues collectrices elles-mêmes. La traversée et Transmission de fluides, de données, de courant et de signaux doit, dans la mesure du possible combiné se font.

Les bagues collectrices dans l’industrie alimentaire 4.0 doivent donc tout d’abord fonctionner le plus possible sans entretien, être très variables en termes de vitesse de rotation (tr/min), peu encombrants et faciles à nettoyer. Ainsi, la production doit être interrompue le moins souvent et le moins longtemps possible, par exemple pour procéder à des réglages fins des paramètres de fonctionnement ou pour effectuer des travaux de maintenance.

Le site Condition-Monitoring permet d’identifier à temps les besoins de maintenance afin d’éviter, dans la mesure du possible, le remplacement complet d’un composant, ce qui impliquerait généralement de longs temps d’arrêt. En outre, les bagues collectrices apprennent, grâce aux données générées, comment influencer positivement leurs propres paramètres de fonctionnement afin de réduire les frais de maintenance à l’avenir. Pour cela, il est nécessaire d’intégrer des capteurs afin que les bagues collectrices »Industrie 4.0 ready« sont.

De plus, les bagues collectrices hybrides doivent combiner de plus en plus de fonctions dans un seul composant. Qu’il s’agisse de la transmission de données la plus rapide à l’aide de Fibres optiques, ports USB, Ethernet industriel ou signaux vidéo, ils veulent tous en plus du passage de médias et de la transmission de courant classiques être intégrée. La transmission des données doit être fiable et rapide. De même, des courants de 120 A et plus doivent parfois être transmis, alors qu’ils n’ont pas d’incidence sur les Transmission des données Ethernet ne doivent pas avoir de répercussions. Le choix du câble réseau et du blindage (CAT) est donc également décisif. Notre site Bagues collectrices Ethernet sont capables de supporter aussi bien des courants élevés que des données allant jusqu’à 1000Mbit/sec sans perte et avec un minimum de bruit (max 10mΩ) dans une seule bague collectrice. A savoir indépendamment du protocole Ethernet utilisé (PROFINET, Sercos III, Powerlink, EtherCAT, MECHATROLINK-IIIet bien d’autres choses encore).

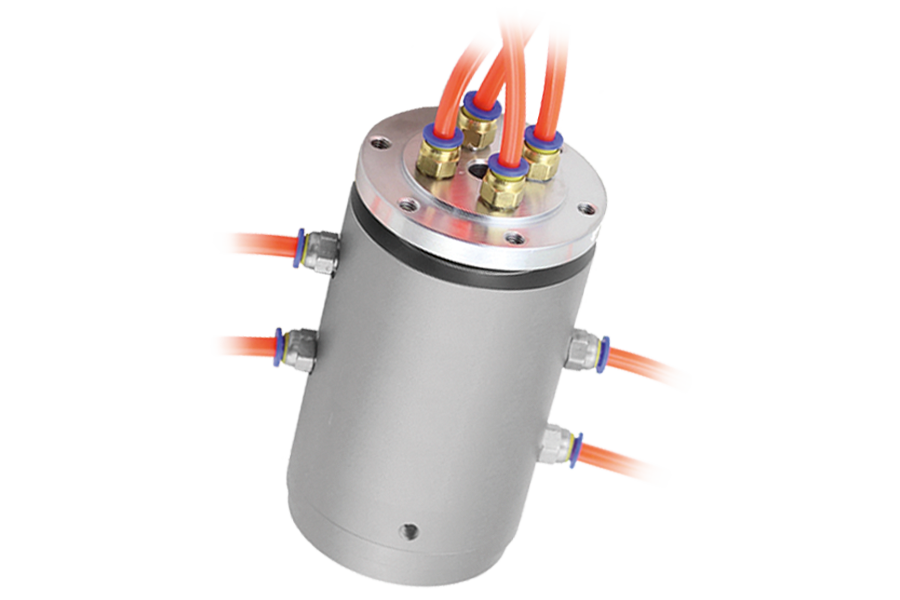

Et aussi les Exigences relatives aux raccords tournants sont en augmentation. Ils doivent eux aussi de plus en plus souvent être en mesure de transmettre non seulement des fluides tels que des émulsions, de l’huile, de l’eau ou d’autres liquides de manière distincte et combinée dans des raccords rotatifs multicanaux, mais aussi, en plus, de la puissance électrique et des signaux, comme par exemple Signaux vidéo, signaux Ethernet, Profinet, KOAX, HD-SDI et bus de terrain. Ainsi, un joint tournant peut combiner plusieurs fluides et, en plus, la transmission de puissance sans contact des bagues collectrices classiques, afin de servir aussi à la Contrôle des installations et surveillance de la production de pouvoir être utilisés. Pour cela, une grande personnalisation, par exemple pour les bagues d’étanchéité et les matériaux, est décisive.

Prévisions de croissance & faits concernant l'industrie alimentaire en Allemagne

Compte tenu de l’augmentation de la population mondiale, on s’attend à ce que l’industrie alimentaire et des boissons connaisse une croissance continue dans les années à venir. Certes, l’année Corona 2020 a connu un léger recul des chiffres d’affaires et de l’emploi, mais la tendance à la croissance s’est poursuivie dès 2021. Mais dans le même temps, de nouveaux objectifs se font jour, notamment l’amélioration de la sécurité alimentaire, une réponse flexible aux situations dynamiques de la demande, notamment par le biais du commerce en ligne, et donc un objectif supérieur : Zero Waste.

Pour cela, il est indispensable de relier intelligemment les données de chiffre d’affaires, les chiffres de production et divers systèmes de gestion des marchandises afin qu’ils puissent avoir un impact entièrement automatisé sur l’utilisation et la commande des installations de production.

Que se passe-t-il de 2022 à 2027 ?

2022 le chiffre d’affaires de l’ensemble du marché de l’alimentation en Allemagne (et pas seulement de l’industrie de production) était d’environ 200 milliards d’euros. À titre de comparaison, le plus grand marché alimentaire du monde en 2022 est la Chine, avec un volume de ventes de 1.126 milliards d’euros.

4 % de ce volume ont déjà été réalisés en 2022 en Allemagne online est généré par le secteur privé. D’ailleurs, d’ici 2030, cette part devrait atteindre 9 % à 10 %. Il devient donc plus important pour les fabricants de pouvoir réagir avec flexibilité aux commandes en ligne, car celles-ci influencent également les quantités demandées par les grossistes et les chaînes de magasins. Et c’est là que les Les tendances basculent rapidement.

Par exemple, est Viande de loin le plus grand nombre de le plus grand segment de marché (environ 46 milliards d’euros), mais d’autres secteurs rattrapent leur retard. Par rapport à 2020, la consommation de viande par habitant a déjà diminué de 2,2 kilogrammes. a baissé à 55 kilogrammes par an. Il s’agit de la valeur la plus basse depuis le début du recensement de la consommation de viande en 1989. Au total, les Allemands consomment d’ailleurs environ 592 kilogrammes de produits alimentaires par personne et par an. Cela correspond à un chiffre d’affaires d’environ 2.400 euros par personne. Pour 2023 on s’attend à une croissance du chiffre d’affaires d’environ 6 %.

Jusqu’à 2027 on estime que le marché allemand représente plus de 240 milliards d’euros prévoit (CAGR 2022-2027). La quantité de nourriture produite sera alors d’environ 55 millions de kilogrammes se trouvent.

Malgré l’augmentation des volumes, la production doit en même temps se concentrer sur des objectifs tels que le “zéro déchet” et la protection du climat, ainsi que sur la sécurité alimentaire. En raison des réglementations gouvernementales, l’industrie alimentaire et des boissons doit respecter des procédures strictes en matière de propreté, de santé, de sécurité et de morale environnementale. Les composants qui communiquent entre eux permettent à l’industrie de mieux planifier et prévoir.

Les collecteurs tournants rotarX sont donc spécialement conçus pour de telles applications et peuvent faire la différence, en particulier dans les domaines de la performance, de la longévité, de la fiabilité et de la vitesse de transmission des données, ainsi que de la personnalisation et de l’absence de maintenance. Issu de solutions de bagues collectrices pour Éoliennes, pour lesquelles la saisie et la transmission de données spécifiques aux éoliennes, telles que les chocs et les vibrations, ainsi que la robustesse face aux différences de température extrêmes et une conception ne nécessitant pas d’entretien dans la mesure du possible (en particulier pour les installations offshore) sont particulièrement importantes, il apparaît de plus en plus que de telles solutions offrent également des avantages décisifs pour l’industrie alimentaire du futur.

Zéro déchet - 11 millions de tonnes de nourriture sont détruites chaque année

Non seulement la consommation de viande diminue, mais la sensibilité aux emballages et à la destruction des aliments augmente également. Après tout, en Allemagne, près de 11 millions de tonnes de nourriture détruites chaque année, ce qui correspond presque exactement à 20 % de la production totale de 55 millions de tonnes prévue pour 2027. Et la raison de cette énorme quantité de gaspillage alimentaire est presque toujours une calcul erroné. Cela n’est pas seulement coûteux, mais offre également un énorme potentiel d’économie en termes de consommation d’énergie.

L’une des principales raisons du gaspillage alimentaire est la philosophie actuelle des grandes chaînes de distribution, qui veut que les rayons soient toujours pleins avant la fermeture du magasin. Cela conduit chaque soir des milliers d’employés dans des milliers de magasins à parcourir les allées et à jeter et trier des tas d’aliments. Il existe de nombreuses approches pour résoudre ce problème, mais l’une des plus importantes est l’utilisation de l’intelligence artificielle. Une très intéressante et enquête représentative de l’association numérique Bitkom a révélé que la majorité des détaillants estiment que l’intelligence artificielle peut Éliminer complètement la destruction des aliments en Allemagne.

En effet, si la cause première de la destruction des aliments est l’erreur de calcul des consommateurs, des détaillants et de l’industrie, aucun composant ne peut résoudre le problème aussi bien qu’une usine intelligente dotée d’un gigantesque trésor de données et d’une puissance de calcul fiable. L’IA peut par exemple prévoir avec précision les quantités et surtout les produits que les consommateurs continueront d’acheter à l’avenir, et ce jusqu’au jour de la semaine et peut-être même jusqu’à l’heure. Des entreprises de logiciels comme Blue Yonder ont déjà convaincu des chaînes de magasins comme dm et Kaufland de cette approche. L’IA de l’entreprise est par exemple déjà utilisée aux comptoirs de viande de Kaufland. L’algorithme prend en compte plus de 300 facteurs différents afin de prévoir avec précision les ventes des différents produits. Et ces données peuvent à leur tour être mises à la disposition de l’industrie afin de piloter et d’optimiser sa propre production. Pour cela, les différents composants tels que les bagues collectrices doivent être intégrés de manière fiable dans le réseau.

Le lien entre l'industrie et le commerce à l'échelle de l'entreprise

Pour atteindre cet objectif, une chose est donc avant tout décisive : le lien entre l’industrie et le commerce à l’échelle de l’entreprise. Et aussi la connexion interne de tous les services impliqués. Ce n’est qu’ainsi, par exemple, que les commandes reçues dans le système de gestion des marchandises peuvent avoir une influence directe sur la chaîne de production.

Par conséquent, l’industrie alimentaire est également tenue d’adapter le processus par lequel les produits sont vendus, fabriqués et emballés. L’ensemble de la chaîne de valeur, du port de pêche de la mer du Nord jusqu’au produit emballé dans les rayons du supermarché, doit être relié par un système commun afin d’échanger des données. Ainsi, à l’avenir, diverses installations de production ne devront plus seulement transmettre des fluides, des signaux et du courant via des bagues collectrices et des joints tournants, mais aussi et surtout des données. Et ce, dans des proportions nettement des débits plus élevés que les 100 Mbit/s courants aujourd’hui. Et le zéro déchet n’est pas le seul objectif qui peut ainsi être atteint plus facilement.

Les chiffres suivants montrent également que cela est nécessaire et urgent. Ainsi, au cours des huit dernières années, les Rappels de produits alimentaires a plus que doublé, principalement en raison de la contamination microbiologique et de la présence de corps étrangers. Cela n’est pas dû à une baisse de la qualité des produits, mais au fait que les fabricants sont devenus plus sensibles et peuvent réagir plus rapidement grâce au Big Data. Mais le DLG-Moniteur de tendances de 2018 montre que 65 % des 140 entreprises interrogées à l’époque accordent certes une grande part à la sécurité alimentaire dans les investissements nécessaires, mais seulement 15 % à la numérisation. Pourtant, les deux vont de pair. En effet, les processus d’auto-optimisation et la surveillance des conditions jouent un rôle décisif. Mais pour cela, les données déjà collectées doivent être évaluées et utilisées. Or, dans de nombreuses entreprises, environ 97 % des données collectées, par exemple par les appareils de terrain, ne sont pas du tout utilisées, en premier lieu en raison du manque de connectivité. Les bagues collectrices avec des taux de transfert de données élevés et les joints tournants hybrides peuvent apporter une contribution décisive à cet égard.

Anneaux de glissement Hotspots

Hybride Anneaux abrasifs en fibre de verre pour la transmission de signaux optiques analogiques ou numériques avec Débits de données jusqu’à 10 GBit. Fibres monomodes ou multimodes pour la transmission monocanal ou multicanal. Possibilité de versions de puissance et de signaux spécifiques au client ou combinées.

Smart Factory

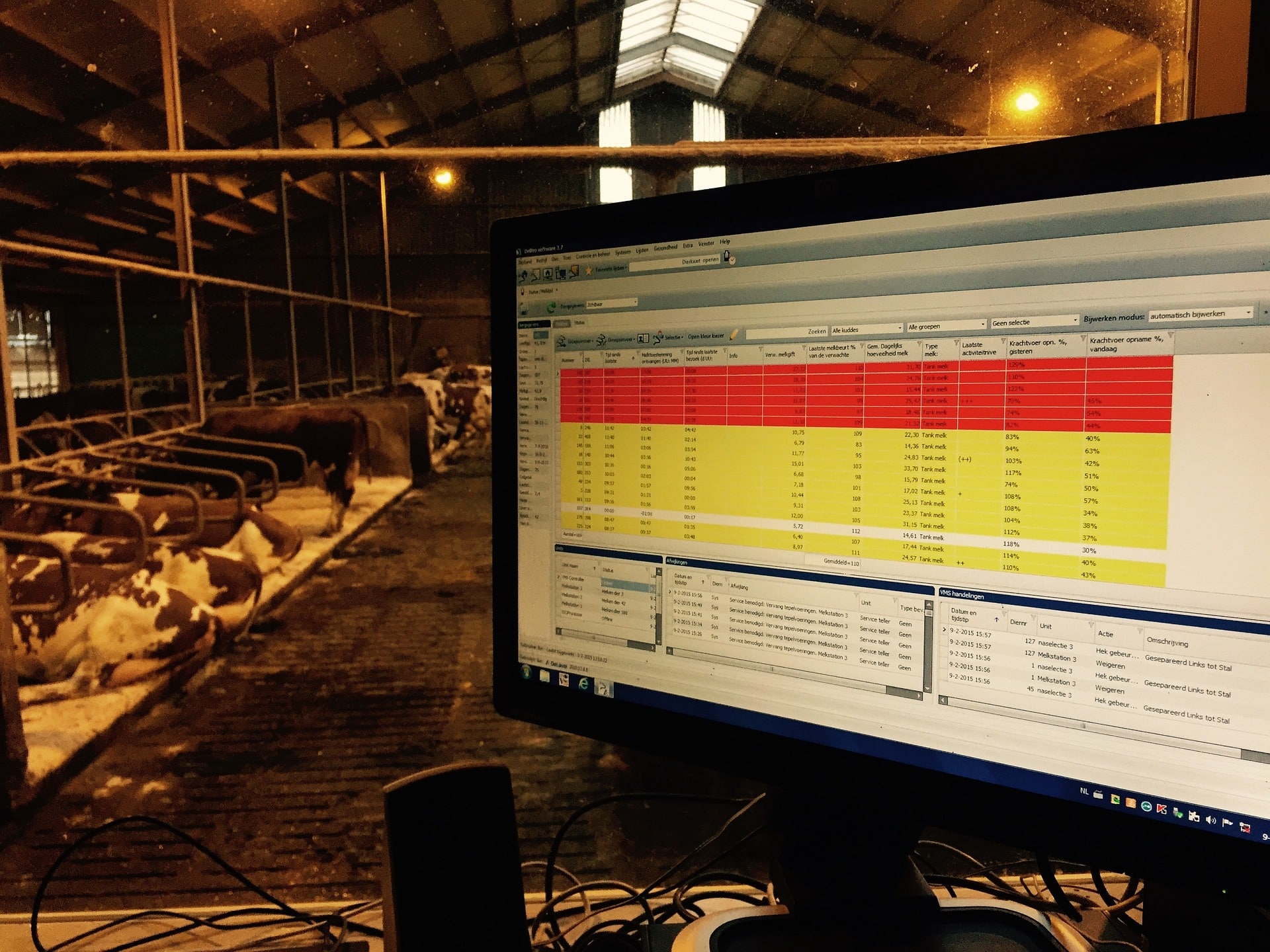

L’optimisation de la gestion des ressources et de la flexibilité est décisive. Les installations de production, comme les installations de remplissage, fournissent de manière autonome des informations sur l’état du système et les paramètres du processus. Les installations utilisent ces données pour s’autocontrôler et intervenir de manière corrective dans les processus. Elles estiment donc elles-mêmes quelle est leur tâche du moment et si d’éventuelles capacités sont libres.

Elles transmettent également ces capacités libres à un système de gestion des données intelligent qui relie l’achat, la vente, la logistique et la production. Les capacités y sont comparées aux entrées de commandes. Si le côté de la demande signale un besoin, la production peut y réagir de manière flexible. Le service de la demande a également accès à une grande base de données de chiffres de vente historiques et de centaines d’autres facteurs, de sorte que les changements de tendance peuvent être saisis en temps réel et que la production peut être adaptée tout aussi rapidement. Parmi les sources de données, on compte également à l’avenir des systèmes de simulation météorologique reliés entre eux ou des réfrigérateurs intelligents, qui fournissent également des informations décisives pour des prévisions exactes de la demande. Cela permet non seulement de minimiser les temps d’arrêt et de panne, mais aussi de réduire les dépenses en ressources et en énergie. Cela a un impact positif sur les chiffres de l’entreprise et les objectifs tels que le zéro déchet.

Processus d'auto-optimisation & Condition Monitoring

Un autre avantage apparaît lorsque les installations peuvent échanger non seulement des fluides et des performances, mais aussi des données, à l’aide de systèmes intelligents et de bagues collectrices et de joints tournants hybrides. Grâce à l’exploration des données et à l’apprentissage automatique, les processus de production peuvent s’optimiser d’eux-mêmes, peut-être même à l’avenir sans aucune intervention humaine. Le concept Condition Monitoring, qui a été conçu dans le cadre de l’industrie 4.0, est ici l’élément de base. Cela permet parfois de réduire les rappels de produits dus à des contaminations microbiologiques.

Par exemple, la commande d’une KZE (Système de chauffage à court terme) pour les boissons peuvent être optimisés à l’aide de systèmes cyber-physiques. Pour ce faire, les processus de production et les installations telles qu’un CEC sont reproduits numériquement et reliés à des installations réelles par des couches d’abstraction. Ainsi, le processus de chauffage, qui coûte aujourd’hui plus de temps et d’énergie qu’il ne devrait, peut être optimisé sur la base de données. Pour ce faire, un produit chauffé est caractérisé pendant la production avant et après le chauffage (par exemple sur la base de sa composition microbiologique). En même temps, la température de maintien à chaud + le temps sont enregistrés. Une comparaison des données collectées et de leur simulation dans le système cyber-physique permet ensuite de trouver le rapport optimal entre la sécurité microbiologique et la charge thermique et de l’adapter individuellement à chaque produit dans l’installation réelle.

Un autre secteur important de l’industrie alimentaire et des boissons est celui des systèmes pour Débit massique. Par défaut, des données telles que la densité et la concentration du fluide sont saisies ici. Mais il existe aussi de nombreux indicateurs qui sont saisis, mais qui ne sont pas utilisés ou évalués, par exemple les Fréquence d’oscillation ou le Erregerstrom. Et ce ne sont là que deux des plus de 700 autres paramètres que les capteurs peuvent détecter dans les systèmes de débit. L’analyse de telles données pourrait réduire énormément les temps d’arrêt, car il serait par exemple possible de détecter à temps les bulles de gaz qui se forment dans le fluide ou les dépôts dans les canaux du joint tournant. Des capteurs intelligents pourraient ainsi prédire une formation de mousse inattendue. La surveillance conditionnelle permet ainsi une vérification permanente sans interrompre le processus de production. Dans le domaine de la fabrication d’aliments pour bébés, de telles données peuvent également aider à déclencher des processus nécessaires pour un dosage précis des ingrédients de la recette afin de garantir la sécurité du produit.

Nettoyage de citernes avec surveillance vidéo et appareils de nettoyage rotatifs

Un autre domaine intéressant en rapport avec les usines d’embouteillage ou les brasseries : Le Nettoyage de citerne. Si les données ne sont pas seulement collectées, mais aussi transmises rapidement et sans perte, par exemple grâce à des bagues collectrices appropriées, les entreprises industrielles peuvent identifier à temps les problèmes de processus. Le nettoyage des cuves en est un exemple. Des systèmes de nettoyage beaucoup trop grands et gourmands en ressources, toujours orientés vers le degré de salissure maximal possible, nettoient l’ensemble de la cuve avec un rendement maximal. Pour un monitoring optimal du nettoyage, il faut non seulement documenter le processus, mais aussi le succès du nettoyage. Ici, par exemple, le Transmission de signaux vidéo importante, qui est liée à HD-SDI Bagues collectrices peut être réalisé. Ainsi, un capteur optique pour les salissures et un appareil de nettoyage rotatif avec une commande de processus auto-adaptative, veiller à ce que les zones très sales de la cuve (généralement la couronne de niveau et les tubulures) soient nettoyées avec plus de puissance que les zones moins exposées à la saleté. Cela permet d’économiser de l’énergie, du temps et des produits de nettoyage. Un site joint tournant hybride pourrait en outre transmettre ici non seulement l’eau et les produits de nettoyage, mais aussi simultanément l’électricité, les signaux et les données.

Hybride pneumatique/liquide + électrique

Utilisation classique des bagues collectrices dans l'industrie alimentaire

Nous chez rotarX ont une passion pour les bagues collectrices et disposent plus de 25 ans d’expérience. Nous sommes fiers de notre capacité à rester innovants et à nous adapter aux exigences du marché. Nous travaillons avec nos clients pour trouver la meilleure solution à leur projet et proposons une multitude de solutions adaptables.

Systèmes de lavage et de nettoyage de bouteilles

Les procédures de lavage des bouteilles sont obligatoires dans l’industrie alimentaire et des boissons afin de maintenir un environnement sûr. Il existe un certain nombre de systèmes différents qui peuvent être utilisés, mais en général, les laveurs de bouteilles utilisent de l’air, de l’eau ou des liquides pour laver et désinfecter les bouteilles avant leur conditionnement. En outre, il existe une grande variété de machines, y compris celles qui retournent les bouteilles afin d’utiliser la gravité et l’air pour nettoyer les récipients. Certaines machines vaporisent également de l’eau ou des détergents dans les bouteilles, et les bagues abrasives utilisées doivent résister à l’action de l’eau et des produits chimiques.

Systèmes de remplissage rotatifs

Une fois que les bouteilles ont été soigneusement nettoyées, elles peuvent être remplies. Il existe une multitude de systèmes pour lesquels un fabricant peut opter, mais une solution fréquemment utilisée est la remplisseuse rotative. Les types les plus courants comprennent les remplisseuses sous pression, les remplisseuses par gravité, les remplisseuses de boissons gazeuses et les remplisseuses de conserves. Tous ces systèmes utilisent des bagues collectrices pour transmettre les données d’un composant à l’autre et assurer le mouvement continu de la machine.

Systèmes de fermeture de bouteilles

Lorsque la bouteille se remplit, elle doit être fermée afin de préserver sa fraîcheur et de garantir la sécurité du transport. Les machines de bouchage automatique sont les plus résistantes par rapport aux autres machines. La cohérence est importante pour garantir que toutes les bouteilles sont correctement fermées et conservent leur fraîcheur lorsqu’elles atteignent le consommateur final. Dans les machines de bouchage automatique, les capsules sont amenées à l’aide d’élévateurs de capsules afin de s’assurer qu’elles sont correctement positionnées pour toutes les bouteilles qui passent par la machine. Cela garantit une grande précision et une grande rapidité lors du remplissage d’un grand nombre de bouteilles.

Bagues collectrices encapsulées

Notre site bagues collectrices encapsulées sont une solution polyvalente pour les machines utilisées dans les ateliers d’usine. La bague collectrice encapsulée se compose d’une partie rotative et d’une partie fixe. Une série d’anneaux de contact sont montés sur le rotor et sont inoculés les uns aux autres. Grâce à cela et au boîtier encapsulé, la bague collectrice est protégée de la poussière et de l’humidité, ce qui prolonge sa durée de vie et réduit l’entretien. Cette solution de bague collectrice est disponible en différentes tailles et également en version mini pour les applications où l’espace est limité.

Bagues collectrices pour l'automatisation

Anneaux abrasifs d’automatisation peuvent être utilisées pour des tâches plus complexes dans la transmission industrielle de l’énergie et des signaux. Selon les exigences du client, nous proposons deux qualités différentes de bagues collectrices d’automatisation : Qualité standard et qualité industrielle. À l’intérieur du boîtier, deux à 108 bagues peuvent être traitées pour la transmission de courant et de signaux. Ethernet, USB, RS, CANbus, signaux vidéo et signaux de capteurs ne sont que quelques-unes des transmissions possibles offertes par cette bague collectrice. Avec un boîtier en aluminium, cette bague collectrice se caractérise par un faible bruit électrique, une faible pression de contact et une longue durée de vie.

Bagues collectrices sans boîtier

Bagues collectrices sans boîtier se composent de deux parties : le rotor et le porte-balais. Les deux parties de la meule sont séparées, ce qui offre une plus grande flexibilité lors du montage sur la machine du client. Cela permet au client de choisir librement la position de l’unité du rotor et de placer la brosse dans la position la plus appropriée par rapport à l’unité du rotor. Cette bague collectrice n’a pas de boîtier, ce qui signifie que le client doit veiller à ce que chaque composant soit protégé de la poussière et de l’eau. Nous proposons toute une série de configurations pour cette solution de bague collectrice et nous nous ferons un plaisir de vous aider à trouver la solution la mieux adaptée à vos besoins.

Catalogue de produits pour toutes les bagues collectrices

Découvrez les différentes bagues collectrices dans notre aperçu actuel. Les techniques de transmission pour les applications industrielles complexes et les applications liées à la sécurité constituent le cœur de notre gamme de produits. Tous les produits peuvent être adaptés individuellement aux applications afin de vous offrir une valeur ajoutée. Ingénierie de premier ordre - c'est ce que nous revendiquons pour chacun des produits fabriqués. Nous aimerions vous en convaincre.

Des solutions pratiques pour les collecteurs tournants

pour votre application

Avez-vous des questions ou souhaitez-vous une consultation ?

Vous pouvez nous joindre du lundi au vendredi de 8 à 17 heures.