Automatisering har altid spillet en særlig stor og afgørende rolle her for at kunne imødekomme den konstant stigende efterspørgsel på en pålidelig måde. I lang tid var automatiseringen imidlertid begrænset til enkelte produktionslinjer. Men disse kan ikke reagere intelligent, selvstændigt og fleksibelt på ændrede krav som f.eks. svingende efterspørgsel, ændrede kvalitetskrav eller andre faktorer. Dette har altid krævet menneskelig indgriben og tidskrævende manuel koordinering mellem indkøb, salg, lager og produktion og langs hele værdikæden. Desuden bliver nødvendige vedligeholdelsesarbejder ofte først opdaget meget sent, hvilket fører til høje nedetider på grund af defekter og slid i de enkelte højt integrerede komponenter.

Endelig, for eksempel klassiske aftapningsanlæg, og da slet ikke deres individuelle komponenter som f.eks. enkodere og slipperinge, modtager normalt ingen automatiserede realtidsdata fra virksomhedens ressourceplanlægningssystem, f.eks. til automatisk justering af driftsparametre og til styring af nye produktionsordrer på grundlag af data. Og de enkelte komponenter sender ingen data om deres egen tilstand eller deres optimale driftsparametre, som de også har “lært” af sig selv. En fuldstændig tilstandsovervågning er således ikke mulig, og det samme gælder en uafhængig og databaseret optimering og styring af produktionsprocesserne. Indsamling og overførsel af disse driftsdata mellem alle dele af anlægget er den grundlæggende forudsætning herfor. Dette øger den overførte datamængde og den nødvendige overførselshastighed. Kun på denne måde er en højtydende, selvorganiserende og dermed også ressourcebesparende fødevareindustri 4.0 mulig.

Sammen med den stigende onlineefterspørgsel, større udsving i den stationære handel og emner som “nul affald”, energiomstilling og gaspriseksplosion fører disse svagheder ved den klassiske automatisering til flere og flere problemer. Det skyldes, at det for at nå disse mål kræver finjustering med stadig stigende hyppighed, hvilket den klassiske industrielle automatisering ikke kan gøre. Automatisering er enhedsorienteret, mens intelligente og netværksbaserede produkter udvikles i forbindelse med den Industri 4.0 og i den IoT a holistisk systemsyn aktiverer. Det er den eneste måde at minimere nedetid og fremskynde de enkelte processer på. Nøglefaktorer for den fremtidige eksistens på verdensmarkedet.

Hver komponent i den Smart Factory Fremtidens køretøj, helt ned til slipperingen, skal gennem sensorer og integration i et holistisk netværk forstå, hvad dets egen rolle er, hvor god dets egen tilstand er, og hvordan det bedst kan reagere på skiftende krav, alt sammen i realtid. Men for at dette kan lade sig gøre, skal roterende unioner og slipperinge ikke længere kun kunne overføre strøm og medier, men også selv både overføre og generere data og signaler. Og det skal være pålideligt.

Dette kaldes også for Condition-Monitoring. Slipringe med deres egen sensorteknologi kan f.eks. måle aksebevægelser, vibrationer og temperatur og overføre disse data, da de er stærkt integrerede komponenter i en produktionsmaskine. Disse data kan derefter analyseres i realtid og desuden omdannes til såkaldte “data”. Lifetime-Histogrammer hvorfra slipperingen og maskinen lærer uafhængigt af hinanden, hvordan de fungerer bedst og længst muligt. Desuden er det muligt at Wartungsaufwand so rechtzeitig erkennen, samtidig med at vedligeholdelsescyklusserne forlænges.

Årsagerne til disse voksende krav er mangeartede. Det er især de stigende produktionsomkostninger, kravene til klimabeskyttelse og fødevaresikkerhed samt de store udsving i efterspørgslen, der gør det nødvendigt ikke blot at producere, pakke og kontrollere store mængder fuldautomatisk, men også at gøre det så dynamisk, ressourceeffektivt og sikkert som muligt.

Mens buzzwords som “kunstig intelligens” og “maskinindlæring” er ved at blive Påfyldnings- og emballeringsanlæg vil sandsynligvis ikke være overflødig i lang tid endnu. Men for at forblive fremtidssikret og konkurrencedygtig på det globale marked skal produktionen blive mere alsidig og kunne reagere mere fleksibelt på svingende efterspørgsel, f.eks. for at reducere overproduktion og tilbagekaldelser. Kvalitetssikring kan også drage fordel af Industri 4.0 og automatisering.

De grundlæggende byggesten i en verden og også i en industri i bevægelse er dog stadig Glideringe og Hybride drejeforbindelser. Og ligesom algoritmer aldrig vil erstatte emballageanlæg og påfyldningslinjer, men vil supplere dem, er der endnu ikke nogen erstatning i sigte, som pålideligt og selektivt kan Overførsel af data, strøm, signaler og væsker mellem roterende og faste komponenter bedre end slidringssamlinger. Men de er også under forandring i forbindelse med den fjerde industrielle revolution, og kravene til dem stiger.

De forskellige serier af rotarX-slipringe er optimeret til en lang række applikationer. Vi støtter vores kunder med skræddersyede løsninger. Alle produkter kan tilpasses individuelt til anvendelsesformålene for at give dig merværdi. Premium Engineering Slip Ring-løsningerKender du allerede vores slipringkonfigurator?

Krav til glideringe og drejeforbindelser i den intelligente fabrik

Pladsbesparelse spiller en rolle i alle brancher. Dette begynder ofte med, at mange Individuelle processer på roterende indekseringsborde udføres. Slipringe og/eller (hybrid) drejeforbindelser er nødvendige, for at de anlægskomponenter, der er installeret på en af dem, kan forsynes med elektricitet samt modtage og overføre data til perifere komponenter. Dette gælder f.eks. for påfyldningsanlæg, fra påfyldning til etikettering og lukning, og pladsbesparelsen gælder også for selve slipringene. Gennemføringen og Overførsel af væsker, data, strøm og signaler skal være som kombineret finde sted.

Slipringe i fødevareindustrien 4.0 skal derfor først og fremmest fungere så vedligeholdelsesfrit som muligt, være meget variabel i omdrejningshastighed (rpm), pladsbesparende og let at rengøre. Det betyder, at produktionen skal afbrydes så sjældent og så kortvarigt som muligt, f.eks. for at foretage finjusteringer af driftsparametrene eller for at udføre vedligeholdelsesarbejde.

Condition-Monitoring Det er nødvendigt at identificere vedligeholdelsen i god tid, så det om muligt ikke er nødvendigt at udskifte en komponent fuldstændigt, hvilket normalt ville betyde lange nedetider. Desuden lærer slipperingene gennem de genererede data, hvordan de kan påvirke deres egne driftsparametre positivt for at reducere vedligeholdelsen i fremtiden. Til dette formål er det nødvendigt med integreret sensorteknologi, således at slibehjulene faktisk »Industri 4.0 ready« er.

Desuden skal hybride slipperinge kombinere flere og flere funktioner i en enkelt komponent. Uanset om det drejer sig om den hurtigste datatransmission ved hjælp af Fiberoptik, USB-forbindelser, industriel Ethernet eller videosignaler, de ønsker alle Ud over den klassiske mediegennemføring og kraftoverførsel integreres. Datatransmissionen skal være pålidelig og hurtig. Ligeledes skal der i nogle tilfælde overføres strømme på 120 A og derover, uden at dette påvirker Overførsel af Ethernet-data kan have en effekt. Derfor er valget af netværkskabel og afskærmning (CAT) også afgørende her. Vores Ethernet-slipringe er i stand til at håndtere både høje strømme og data med op til 1000 Mbit/sek. uden tab og med minimal støj (max 10mΩ) i kun én glidering. Nemlig uafhængig af den anvendte Ethernet-protokol (PROFINET, Sercos III, Powerlink, EtherCAT, MECHATROLINK-III og meget mere.).

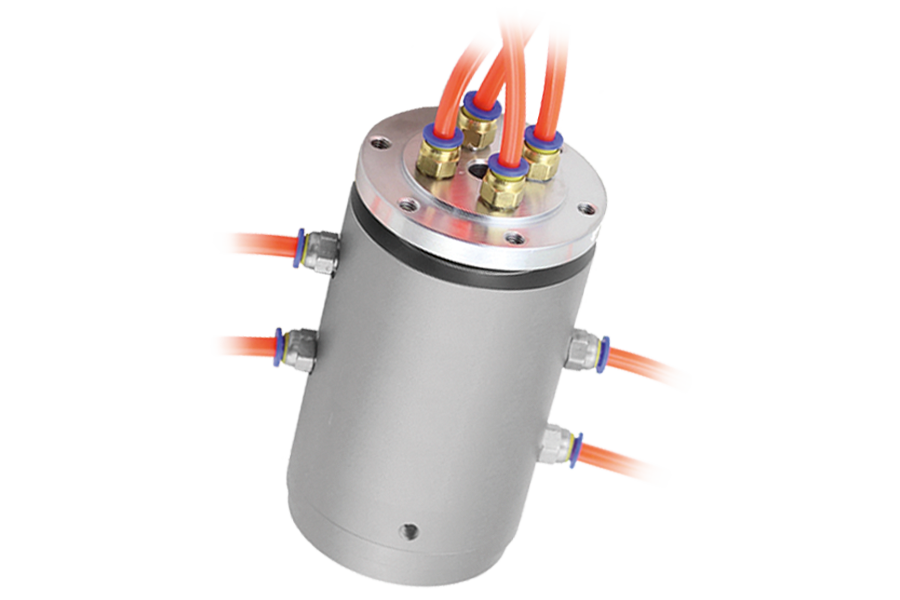

Og også den Krav til roterende fagforeninger er stigende. De skal i stigende grad også kunne overføre medier som emulsioner, olie, vand eller andre væsker med høj separationsnøjagtighed og i kombination i multikanalsdrejeforbindelser, men også i stigende grad elektrisk strøm og signaler, f.eks. Videosignaler, Ethernet-signaler, Profinet, KOAX, HD-SDI og feltbusser. På denne måde kan en roterende union kombinere flere medier og desuden den kontaktløse kraftoverførsel fra de klassiske slipringe, således at den også kan anvendes til Anlægskontrol og overvågning af produktionen for at kunne anvendes. Derfor er en høj grad af tilpasningsevne, f.eks. med hensyn til tætningsringe og materialer, afgørende.

Vækstprognose og fakta om fødevareindustrien i Tyskland

På grund af den voksende verdensbefolkning forventes fødevare- og drikkevareindustrien at vokse støt i de kommende år. Selv om der var et lille fald i salgs- og beskæftigelsestallene i Corona 2020, fortsatte væksttendensen allerede i 2021. Men samtidig kommer der nye mål i fokus, især øget fødevaresikkerhed, fleksibel reaktion på dynamiske efterspørgselssituationer, især gennem onlinehandel, og et overordnet mål, der går hånd i hånd med dette: Zero Waste.

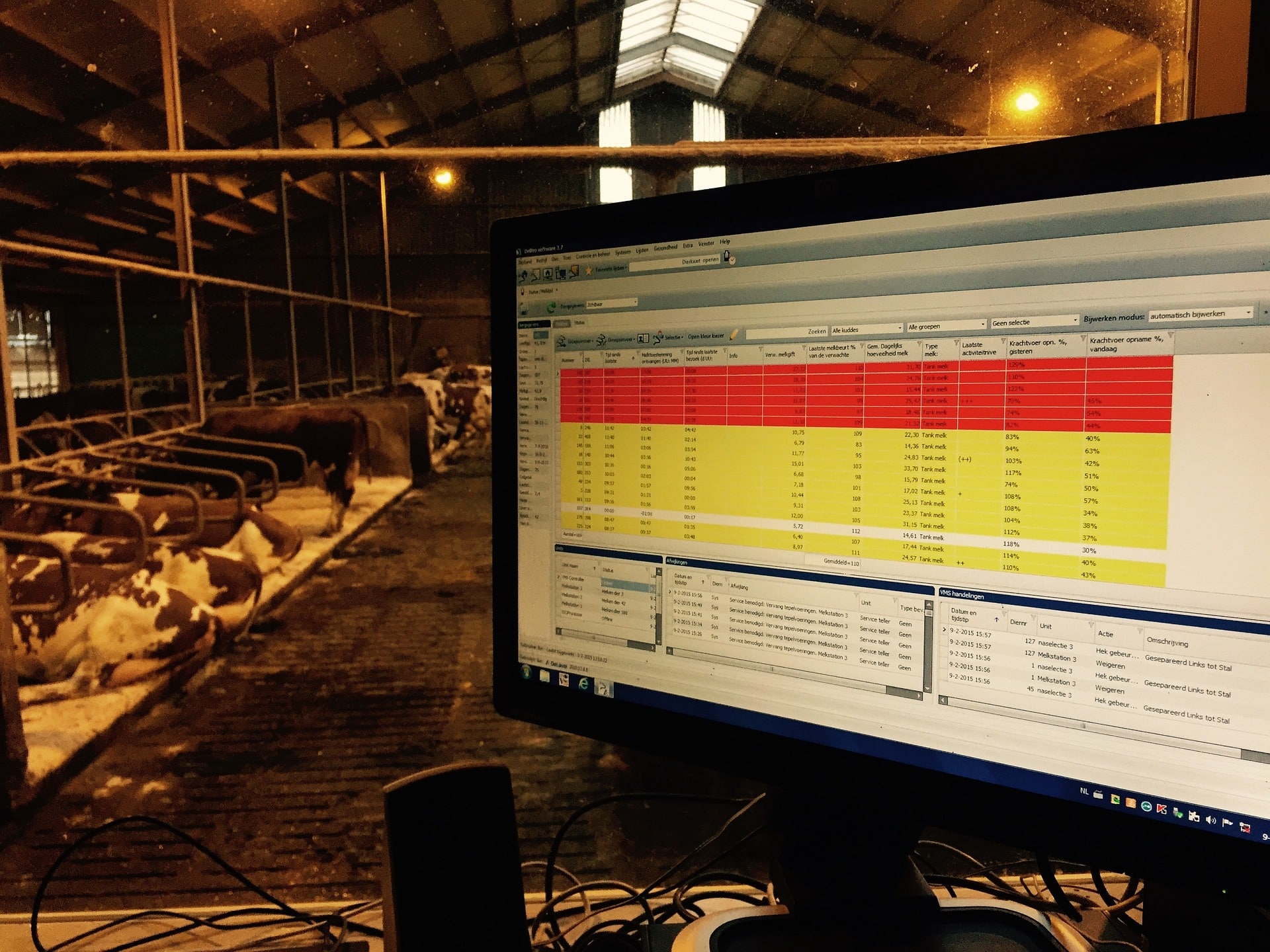

Det er vigtigt at sammenkoble salgsdata, produktionstal og forskellige varestyringssystemer på en intelligent måde, så de kan få en fuldt automatiseret virkning på udnyttelsen og styringen af produktionsfaciliteterne.

Hvad sker der fra 2022 til 2027?

2022 var omsætningen på det samlede fødevaremarked i Tyskland (ikke kun i fremstillingsindustrien) ca. 200 milliarder euro. Til sammenligning: Det største fødevaremarked i verden i 2022 er Kina med en salgsmængde på 1 126 mia. euro.

4 % af denne mængde er allerede opnået i Tyskland i 2022. online er genereret. Denne andel forventes i øvrigt at stige til 9-10 % i 2030. Det bliver derfor vigtigere for producenterne at kunne reagere fleksibelt på onlineordrer, da disse også påvirker de mængder, som grossisterne og detailkæderne efterspørger. Og det er her, at Tendenserne tipper hurtigt.

For eksempel Kød stadig langt den vigtigste største markedssegment (ca. 46 mia. euro), men andre områder er ved at indhente os. Sammenlignet med 2020 er kødforbruget pr. indbygger allerede faldet med 2,2 kg. faldt til 55 kg pr. år. Det er den laveste værdi, siden man begyndte at registrere kødforbruget i 1989. Tyskerne forbruger i øvrigt i alt ca. 592 kg fødevarer pr. indbygger og pr. år. Det svarer til en omsætning på ca. 2 400 euro pr. person. Til 2023 Der forventes en salgsvækst på ca. 6 %.

Til 2027 For Tyskland er der tale om et markedsvolumen på over 240 milliarder euro forudsiger (CAGR 2022-2027). Den producerede mængde fødevarer anslås derefter til ca. 55 mio. kg løgn.

På trods af den stigende mængde skal produktionen samtidig fokusere på mål som nul affald og klimabeskyttelse samt fødevaresikkerhed. På grund af statslige bestemmelser skal fødevare- og drikkevareindustrien følge strenge procedurer med hensyn til renlighed, sundhed, sikkerhed og miljøetik. Komponenter, der kommunikerer med hinanden, gør det muligt for industrien at planlægge og forudsige bedre.

rotarX-slipringe er derfor udviklet specielt til sådanne applikationer og kan gøre den afgørende forskel, især med hensyn til ydeevne, holdbarhed, pålidelighed og hastighed i datatransmissionen samt tilpasningsevne og vedligeholdelsesfrihed. Vokset fra slipperringløsninger til Vindmøller, for hvilke registrering og overførsel af vindkraftspecifikke data som f.eks. stød og vibrationer samt robusthed over for ekstreme temperaturforskelle og et så vedligeholdelsesfrit design som muligt (især for offshore-møller) er særligt vigtige, bliver det mere og mere tydeligt, at sådanne løsninger også giver afgørende fordele for fremtidens fødevareindustri.

Nul affald - 11 millioner tons mad om året destrueres

Ikke alene falder kødforbruget, men følsomheden over for emballage og ødelæggelse af fødevarer er også stigende. I Tyskland er der trods alt næsten 11 millioner tons fødevarer destrueres om året, hvilket er næsten præcis 20 % af den samlede produktion på 55 mio. tons, der forventes at blive produceret frem til 2027. Og årsagen til denne enorme mængde madspild er næsten altid en forkert beregning. Dette er ikke kun dyrt, men giver også et enormt besparelsespotentiale i form af energiforbrug.

En af hovedårsagerne til madspild er de store detailkæders nuværende filosofi om, at hylderne altid skal være fulde ved lukketid. Dette fører til, at tusindvis af ansatte i tusindvis og atter tusindvis af butikker hver aften løber gennem gangene og skal smide og sortere bunker af madvarer ud. Der er mange måder at løse dette problem på, men en af de vigtigste er brugen af kunstig intelligens. En meget interessant og Repræsentativ undersøgelse fra den digitale sammenslutning Bitkom har afsløret, at størstedelen af detailhandlerne mener, at kunstig intelligens er i stand til at Afskaf fuldstændig destruktion af fødevarer i Tyskland.

Hvis den primære årsag til ødelæggelse af fødevarer er fejlberegninger hos forbrugere, detailhandlere og industrien, kan ingen komponent løse problemet så godt som en intelligent fabrik udstyret med et gigantisk datagrundlag og pålidelig computerkraft. F.eks. kan AI nøjagtigt forudsige, hvilke mængder og frem for alt hvilke produkter forbrugerne vil købe i fremtiden, helt ned til ugedag og måske endda tidspunktet på dagen. Softwarevirksomheder som Blue Yonder har allerede overbevist detailhandelskæder som dm og Kaufland om denne fremgangsmåde. Virksomhedens AI anvendes f.eks. allerede i Kauflands kølediske. Algoritmen tager hensyn til mere end 300 forskellige faktorer for at kunne forudsige salget af de enkelte produkter præcist. Og disse data kan til gengæld også stilles til rådighed for industrien, så den kan styre og optimere sin egen produktion. For at kunne gøre dette skal de enkelte komponenter som f.eks. slipringe imidlertid integreres pålideligt i netværket.

Den virksomhedsdækkende sammenkædning af industri og handel

For at nå dette mål er der derfor især én ting, der er afgørende, nemlig en virksomhedsdækkende sammenkobling af industri og handel. Og også den interne sammenkobling af alle involverede afdelinger. Kun på denne måde kan f.eks. indkomne ordrer i varestyringssystemet direkte påvirke produktionslinjen.

Fødevareindustrien har således også pligt til at tilpasse den proces, hvorigennem produkterne sælges, produceres og emballeres. Hele værdikæden, fra fiskerihavnen i Nordsøen til det emballerede produkt på hylden i supermarkedet, skal være forbundet via et fælles system til udveksling af data. I fremtiden skal de forskellige produktionsanlæg således ikke kun overføre væsker, signaler og elektricitet via slangebånd og drejeforbindelser, men frem for alt også data. Og i væsentlig grad højere hastigheder end de 100 Mbit/s, der er almindelige i dag.. Og nul affald er ikke det eneste mål, som dermed kan nås lettere.

Følgende tal viser også, at der er et presserende behov herfor. I de sidste otte år er antallet af Tilbagekaldelse af fødevarer mere end fordoblet, primært på grund af mikrobiologisk kontaminering og fremmedlegemer. Det skyldes dog ikke, at produkternes kvalitet er blevet dårligere, men at producenterne er blevet mere følsomme og kan reagere hurtigere ved hjælp af big data. Men den DLG-Trend monitor fra 2018 viser, at 65 % af de 140 virksomheder, der blev undersøgt på det tidspunkt, tilskriver fødevaresikkerhed en stor del af de nødvendige investeringer, men kun 15 % digitalisering. Begge dele går hånd i hånd. Især selvoptimerende processer og tilstandsovervågning spiller en afgørende rolle. Hertil skal de data, der allerede indsamles i dag, imidlertid også evalueres og anvendes. I mange virksomheder er der imidlertid ca.97 % af de data, der indsamles af f.eks. feltudstyr, slet ikke anvendes., primært på grund af manglende tilslutningsmuligheder. Slipringe med høje dataoverførselshastigheder og hybride drejeforbindelser kan yde et afgørende bidrag her.

Glasfiber-slipringe

Hybrid Glasfiber-slipringe til transmission af analoge eller digitale optiske signaler med Datahastigheder på op til 10 GBit. Singlemode- eller multimodefibre til enkelt- eller flerkanaltransmission. Mulighed for tilpassede og kombinerede strøm- og signalversioner.

Smart Factory

Det er afgørende at optimere ressourceforvaltningen og fleksibiliteten. Produktionsanlæg som f.eks. fyldningsanlæg giver uafhængigt oplysninger om systemets status og procesparametre. Anlæggene bruger disse data til at overvåge sig selv og gribe korrigerende ind i processerne. De vurderer derfor selv, hvad deres opgave er i øjeblikket, og om der er ledig kapacitet.

De overfører også disse frie kapaciteter til et smart datastyringssystem, der forbinder indkøb, salg, logistik og produktion. Her sammenlignes kapaciteten med de indkomne ordrer. Hvis efterspørgselssiden melder om efterspørgsel, kan produktionen reagere fleksibelt. Efterspørgselssiden kan også få adgang til en stor database med historiske salgstal og hundredvis af andre faktorer, så trendændringer kan registreres i realtid, og produktionen kan justeres lige så hurtigt. I fremtiden vil datakilderne også omfatte sammenkoblede vejrsimuleringssystemer eller intelligente køleskabe, som også leverer vigtige oplysninger til nøjagtige efterspørgselsprognoser. Dette minimerer ikke blot nedetiden, men reducerer også ressource- og energiforbruget. Dette har en positiv indvirkning på virksomhedens tal og mål som f.eks. nul affald.

Selvoptimerende processer og tilstandsovervågning

Der er en anden fordel, når anlæggene ikke kun kan udveksle væsker og strøm, men også data ved hjælp af intelligente systemer og hybride slipringe og drejeforbindelser. Ved hjælp af datamining og maskinlæring kan produktionsprocesserne optimere sig selv, måske endda helt uden menneskelig indgriben i fremtiden. Konceptet Condition Monitoring, som blev udviklet inden for rammerne af Industri 4.0, er den grundlæggende byggesten her. Dette kan undertiden også reducere tilbagekaldelser af produkter på grund af mikrobiologisk forurening.

F.eks. kan kontrollen af en FPS (Flash-pasteuriseringssystem) til drikkevarer kan optimeres ved hjælp af såkaldte cyberfysiske systemer. Til dette formål simuleres produktionsprocesser og anlæg som f.eks. en flashpasteuriseringsmaskine digitalt og forbindes med reelle anlæg ved hjælp af abstraktionslag. På denne måde kan opvarmningsprocessen, som i dag koster mere tid og energi, end den burde, optimeres på grundlag af data. Med henblik herpå karakteriseres et opvarmet produkt under produktionen før og efter opvarmningen (f.eks. på grundlag af dets mikrobiologiske sammensætning). Samtidig registreres opbevaringstemperatur og -tid. En sammenligning af de indsamlede data og deres simulering i det cyberfysiske system gør det derefter muligt at finde det optimale forhold mellem mikrobiologisk sikkerhed og termisk belastning og tilpasse det individuelt til det pågældende produkt i det reelle anlæg.

Et andet vigtigt område inden for fødevare- og drikkevareindustrien er systemer til Massestrøm. Som standard registreres data som f.eks. mediets massefylde og koncentration her. Der er dog også masser af nøgletal, som registreres, men som ikke anvendes eller evalueres, f.eks. Vibrationsfrekvens eller eller Spændingsstrøm. Og dette er blot to af mere end 700 andre parametre, som sensorer kan registrere i flow-systemer. Evalueringen af sådanne data kan reducere nedetiden enormt, fordi f.eks. gasbobler, der dannes i mediet, eller aflejringer i kanalerne i den roterende enhed kan opdages på et tidligt tidspunkt. Intelligente sensorer kan således forudsige uventet skumdannelse. Tilstandsovervågning muliggør således en løbende kontrol uden afbrydelse af produktionsprocessen. I forbindelse med produktion af babymad kan sådanne data også være med til at udløse processer, der er nødvendige for nøjagtig dosering af ingredienser i opskriften for at sikre produktsikkerheden.

Rengøring af tanke med videoovervågning og roterende rengøringsudstyr

Et andet interessant område vedrører aftapningsanlæg eller bryggerier: Rengøring af tanke. Hvis dataene ikke kun indsamles, men også overføres hurtigt og uden tab, f.eks. via passende slipringe, kan industrivirksomhederne opdage procesproblemer i god tid. Tankrensning er f.eks. et sådant problem. Alt for store og ressourcekrævende rengøringsanlæg, som altid er gearet til den størst mulige forureningsgrad, renser hele tanken ved maksimal kapacitet. For optimal overvågning af rengøringen skal ikke kun processen, men også rengøringens succes dokumenteres. Her kan f.eks. Transmission af videosignaler vigtig, som er forbundet med HD-SDI Glideringe kan realiseres. Således kan en optisk sensor for forurening og en Rengøringsanordning, der kan drejes med selvlærende processtyring sikrer, at stærkt tilsmudsede områder af tanken (normalt fyldningsniveaukanten og dyser) rengøres med større effekt end mindre snavsede områder. Dette sparer energi, tid og rengøringsmidler. A hybrid drejeunion kunne også overføre ikke kun vand og rengøringsmiddel her, men også elektricitet, signaler og data på samme tid.

Hybrid pneumatisk/flydende + elektrisk

Klassisk brug af glideringe i fødevareindustrien

Vi på rotarX har en passion for slidringe og har mere end 25 års erfaring. Vi er stolte af vores evne til at forblive innovative og tilpasse os markedets krav. Vi arbejder sammen med vores kunder for at finde den bedste løsning til deres projekt og tilbyder en række forskellige tilpassede løsninger.

Systemer til vask og rengøring af flasker

Flaskevaskeprocedurer er obligatoriske i fødevare- og drikkevareindustrien for at opretholde et sikkert miljø. Der findes en række forskellige systemer, der kan anvendes, men typisk anvendes luft, vand eller væsker til at vaske og desinficere flaskerne inden emballering. Derudover findes der en række forskellige maskiner, herunder maskiner, der vender flaskerne om og bruger tyngdekraften og luft til at rense beholderne. Nogle maskiner sprøjter også vand eller rengøringsmiddel ind i flaskerne, og de slipringe, der anvendes, skal kunne tåle at blive udsat for vand og kemikalier.

Roterende påfyldningssystemer

Når flaskerne er blevet grundigt rengjort, kan de fyldes. Der findes en række forskellige systemer, som en producent kan vælge imellem, men en af de mest anvendte løsninger er den roterende fylder. Almindelige typer omfatter trykfyldere, tyngdekraftfyldere, fyldere til kulsyreholdige drikkevarer og dåsemaskiner. Alle disse systemer anvender glideringe til at overføre data fra en komponent til en anden og sikre maskinens kontinuerlige bevægelse.

Lukningssystemer til flasker

Når flasken er fyldt op, skal den forsegles for at bevare friskheden og garantere sikkerheden under transport. Automatiske lukkemaskiner er de mest konsekvente i forhold til andre maskiner. Konsistens er vigtig for at sikre, at alle flasker er korrekt lukket og bevarer deres friskhed, når de når frem til slutbrugeren. I automatiske lukkemaskiner tilføres lukkerne ved hjælp af lukkeløftere for at sikre, at de er placeret korrekt for alle flasker, der passerer gennem maskinen. Dette sikrer høj nøjagtighed og hastighed ved påfyldning af et stort antal flasker.

Lukkede glideringe

Vores indkapslede glideringe er en alsidig løsning til brug i maskiner på fabriksgulvet. Den indkapslede glidering består af en roterende og en stationær del. På rotoren er der monteret en række kontaktringe, som er indkapslet sammen. Dette og det indkapslede hus beskytter slipringen mod støv og fugt, hvilket forlænger dens levetid og reducerer vedligeholdelsen. Denne slipringløsning fås i forskellige størrelser og også i en miniudgave til applikationer med begrænset plads.

Glideringe til automatisering

Automation slipringe kan anvendes til mere komplekse opgaver inden for industriel kraft- og signaltransmission. Afhængigt af kundernes krav tilbyder vi to forskellige kvaliteter af automatiserings-slipringe: Standard- og industrikvalitet. Inde i kabinettet kan der forarbejdes to til 108 ringe til kraft- og signaloverførsel. Ethernet, USB, RS, CANbus, videosignaler og sensorsignaler er blot nogle af de mulige transmissioner, som denne slipring tilbyder. Med et aluminiumshus har denne slipring lav elektrisk støj, lavt kontakttryk og en lang levetid.

Glideringe uden hus

Glideringe uden hus består af to dele: rotoren og børsteholderen. Slipperens to dele er adskilt, hvilket giver større fleksibilitet ved montering i kundens maskine. Dette giver kunden mulighed for frit at vælge rotorens placering og placere børsten i den mest hensigtsmæssige position til rotorens enhed. Denne slipperring har intet hus, hvilket betyder, at kunden skal sikre, at hver enkelt komponent er beskyttet mod støv og vand. Vi tilbyder en række konfigurationer til denne slipringløsning og hjælper dig gerne med at finde den bedste løsning til dine behov.

Produktoversigt for alle glideringe

Læs mere om de forskellige glideringe i vores aktuelle oversigt. Transmissionsteknologi til komplekse industrielle og sikkerhedsrelevante applikationer udgør kernen i vores produktsortiment. Alle produkter kan tilpasses individuelt til anvendelsesformålene for at give dig merværdi. Kompakte slip ring-løsninger - Overførsel af data, strøm og medier i høj kvalitet. Det vil vi gerne overbevise dig om.

Praktiske slip ring-løsninger til din anvendelse

Har du spørgsmål eller ønsker du rådgivning?

Du kan kontakte os mandag til fredag fra kl. 8 til 17.