Automatisering heeft hier altijd een bijzonder grote en beslissende rol gespeeld om op betrouwbare wijze aan de voortdurend groeiende vraag te kunnen voldoen. Lange tijd bleef de automatisering echter beperkt tot individuele productielijnen. Deze kunnen echter niet slim, zelfstandig en flexibel reageren op veranderende eisen zoals een fluctuerende vraag, veranderende kwaliteitseisen of andere factoren. Dit heeft altijd menselijke interventie en tijdrovende handmatige coördinatie vereist tussen inkoop, verkoop, magazijn en productie en langs de hele waardeketen. Ook worden noodzakelijke onderhoudswerkzaamheden vaak pas zeer laat opgemerkt, wat leidt tot hoge stilstandtijden als gevolg van defecten en slijtage van afzonderlijke sterk geïntegreerde componenten.

Tot slot, bijvoorbeeld klassieke bottelarijen, laat staan hun afzonderlijke componenten, zoals encoders en sleepringen, ontvangen gewoonlijk geen geautomatiseerde gegevens in real time van het systeem voor bedrijfsplanning, bijvoorbeeld om de bedrijfsparameters automatisch aan te passen en nieuwe productieorders op basis van gegevens te sturen. En hun afzonderlijke componenten geven geen gegevens door over hun eigen toestand of hun optimale bedrijfsparameters, die zij bovendien zelf hebben “geleerd”. Volledige conditiebewaking is dus niet mogelijk, evenmin als onafhankelijke en op gegevens gebaseerde optimalisering en besturing van productieprocessen. Het verzamelen en doorgeven van deze bedrijfsgegevens tussen alle delen van de installatie is hiervoor de basisvoorwaarde. Dit verhoogt de hoeveelheid overgedragen gegevens en de vereiste transmissiesnelheid. Alleen zo is een krachtige, zelforganiserende en dus ook grondstofbesparende Food Industry 4.0 mogelijk.

Samen met de toenemende online vraag, sterkere fluctuaties in de stationaire handel en thema’s als “zero waste”, energietransitie en gasprijsexplosie leiden deze zwakke punten van de klassieke automatisering tot steeds meer problemen. Dit komt omdat het bereiken van deze doelen steeds vaker fine-tuning vereist, wat de klassieke industriële automatisering niet kan. Automatisering is apparaatgericht, terwijl slimme en netwerkproducten worden ontwikkeld in de context van de Industrie 4.0 en in de IoT a holistische systeemvisie mogelijk maken. Dit is de enige manier om stilstandtijden tot een minimum te beperken en afzonderlijke processen te versnellen. Belangrijke factoren voor het toekomstige bestaan op de wereldmarkt.

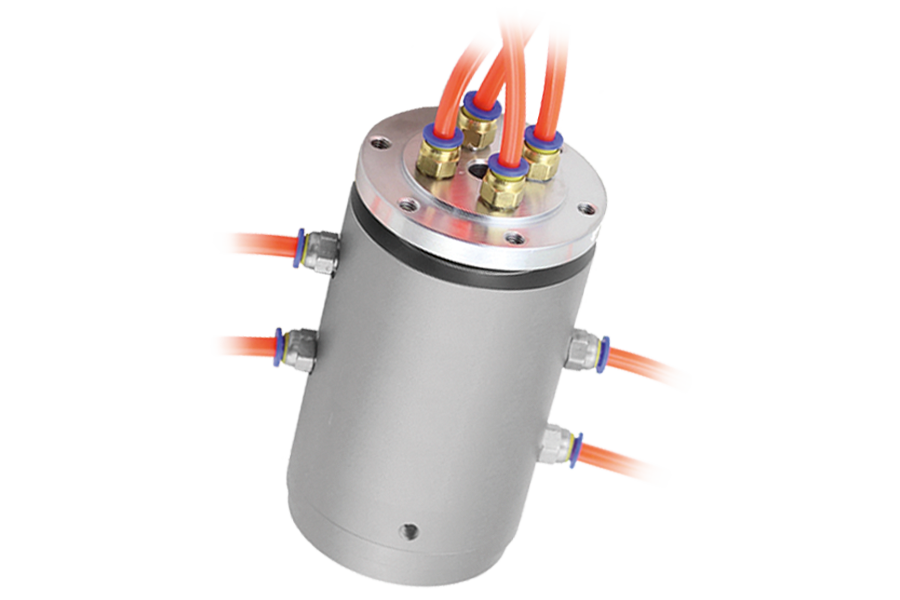

Elk onderdeel in de Smart Factory van de toekomst, tot en met de sleepring, moet door middel van sensoren en integratie in een holistisch netwerk begrijpen wat zijn eigen rol is, hoe goed zijn eigen conditie is en hoe hij het best kan reageren op veranderende eisen, en dat alles in real time. Hiertoe moeten roterende unies en sleepringen echter niet langer alleen vermogen en media kunnen overbrengen, maar ook zelf gegevens en signalen doorgeven en genereren. En dat op een betrouwbare manier.

Dit wordt ook wel de Condition-Monitoring. Slipringen met hun eigen sensortechnologie kunnen bijvoorbeeld asbewegingen, trillingen en temperatuur meten en deze gegevens doorsturen, aangezien het sterk geïntegreerde componenten in een productiemachine zijn. Deze gegevens kunnen vervolgens in real time worden geanalyseerd en aanvullend worden verwerkt in zogenaamde “dataloggers”. Lifetime-Histogrammen waarvan de sleepring en de machine onafhankelijk leren hoe zij het best en het langst kunnen functioneren. Bovendien is het mogelijk om onderhoud op tijd, terwijl de onderhoudscycli tegelijkertijd langer worden.

De redenen voor deze toenemende eisen zijn talrijk. Maar vooral de stijgende productiekosten, de eisen inzake klimaatbescherming en voedselveiligheid en de sterke schommelingen in de vraag maken het niet alleen noodzakelijk om grote hoeveelheden volautomatisch te produceren, te verpakken en te controleren, maar ook om dit zo dynamisch, grondstofzuinig en veilig mogelijk te doen.

Terwijl modewoorden als “kunstmatige intelligentie” en “machinaal leren” worden gebruikt… Vul- en verpakkingsinstallaties zal waarschijnlijk nog lang niet overbodig zijn. Maar om toekomstbestendig en concurrerend te blijven op de wereldmarkt moet de productie veelzijdiger worden en flexibeler kunnen inspelen op de fluctuerende vraag om bijvoorbeeld overproductie en terugroepacties tegen te gaan. Ook de kwaliteitszorg kan profiteren van Industrie 4.0 en automatisering.

De fundamentele bouwstenen van een wereld en ook van een industrie in beweging zijn echter nog steeds Slip ringen en Hybride roterende verbindingen. En net zoals algoritmen nooit verpakkingsinstallaties en afvullijnen zullen vervangen, maar ze zullen aanvullen, is er nog geen vervanger in zicht die betrouwbaar en selectief kan Transmissie van gegevens, stroom, signalen en vloeistoffen tussen roterende en vaste onderdelen beter dan sleepringassemblages. Maar ook zij veranderen in het kader van de vierde industriële revolutie en de eisen die aan hen worden gesteld worden steeds hoger.

De verschillende series rotarX sleepringen zijn geoptimaliseerd voor een breed scala van toepassingen. Wij ondersteunen onze klanten voor oplossingen op maat. Alle producten kunnen individueel aan de toepassingen worden aangepast om u een toegevoegde waarde te bieden. Premium Engineering Slip Ring oplossingen. Kent u onze configurator al?

Eisen voor sleepringen en roterende koppelingen in de Smart Factory

Ruimtebesparing speelt in elke bedrijfstak een rol. Dit begint vaak met het feit dat talrijke Individuele processen op roterende indexeertafels worden uitgevoerd. Slipringen en/of (hybride) roterende koppelingen zijn noodzakelijk om de daarop geïnstalleerde installatieonderdelen van stroom te kunnen voorzien en gegevens te kunnen ontvangen en doorgeven aan perifere componenten. Dit geldt bijvoorbeeld voor vulsystemen, van vullen tot etiketteren en afdekken. en de ruimtebesparing geldt ook voor de sleepringen zelf. De doorvoer en Transmissie van vloeistoffen, gegevens, stroom en signalen moet zijn als gecombineerd plaatsvinden.

Slipringen in de voedingsindustrie 4.0 moet daarom allereerst zo onderhoudsvrij mogelijk functioneren, zeer variabel zijn in draaisnelheid (rpm), plaatsbesparend en gemakkelijk te reinigen. Dit betekent dat de productie zo zelden en zo kort mogelijk moet worden onderbroken, bijvoorbeeld voor fijnafstelling van de bedrijfsparameters of voor onderhoudswerkzaamheden.

De Condition-Monitoring maakt onderhoud tijdig mogelijk, zodat, indien mogelijk, geen volledige vervanging van een onderdeel nodig is, wat meestal lange stilstandtijden zou betekenen. Bovendien leren de sleepringen door gegenereerde gegevens hoe zij hun eigen bedrijfsparameters positief kunnen beïnvloeden om het onderhoud in de toekomst te verminderen. Hiervoor is geïntegreerde sensortechnologie nodig, zodat de sleepringen daadwerkelijk »Industrie 4.0 ready« zijn.

Bovendien moeten hybride sleepringen steeds meer functies in één component verenigen. Of het nu gaat om de snelste gegevensoverdracht met behulp van Glasvezel, USB-aansluitingen, industrieel Ethernet of videosignalen, ze willen allemaal Naast de klassieke media doorvoer en krachtoverbrenging worden geïntegreerd. De gegevensoverdracht moet betrouwbaar en snel zijn. Ook moeten in sommige gevallen stromen van 120 A en meer worden doorgegeven, terwijl deze geen invloed hebben op de Overdracht van de Ethernet-gegevens effect kunnen hebben. Daarom is de keuze van de netwerkkabel en de afscherming (CAT) ook hier doorslaggevend. Onze Ethernet sleepringen zijn in staat om zowel hoge stromen als gegevens met tot 1000Mbit/sec zonder verlies en met minimale ruis (max 10mΩ) in slechts één sleepring. Namelijk onafhankelijk van het gebruikte Ethernet-protocol (PROFINET, Sercos III, Powerlink, EtherCAT, MECHATROLINK-III uvm.).

En ook de Eisen voor roterende unies nemen toe. In toenemende mate moeten ook zij niet alleen media zoals emulsies, olie, water of andere vloeistoffen met hoge scheidingsnauwkeurigheid en in combinatie in meerkanaals roterende unies kunnen overbrengen, maar daarnaast ook elektrisch vermogen en signalen, zoals Videosignalen, Ethernet-signalen, Profinet, KOAX, HD-SDI en veldbussen. Op die manier kan een roterende unie verschillende media combineren en bovendien de contactloze krachtoverbrenging van de klassieke sleepringen, zodat zij ook voor de Controle en bewaking van de productie te kunnen gebruiken. Hiervoor is een hoge mate van aanpasbaarheid, bijvoorbeeld bij afdichtingsringen en materialen, van cruciaal belang.

Groeiverwachting & feiten over de voedingsindustrie in Duitsland

Gezien de groeiende wereldbevolking wordt verwacht dat de voedings- en drankenindustrie de komende jaren gestaag zal groeien. Hoewel de verkoop- en werkgelegenheidscijfers in het Corona-jaar 2020 licht zijn gedaald, zet de groeitrend al in 2021 door. Maar tegelijkertijd komen er nieuwe doelstellingen in beeld, met name de verhoging van de voedselveiligheid, flexibel inspelen op dynamische vraagsituaties, vooral door onlinehandel, en een overkoepelend doel dat hiermee gepaard gaat: Zero Waste.

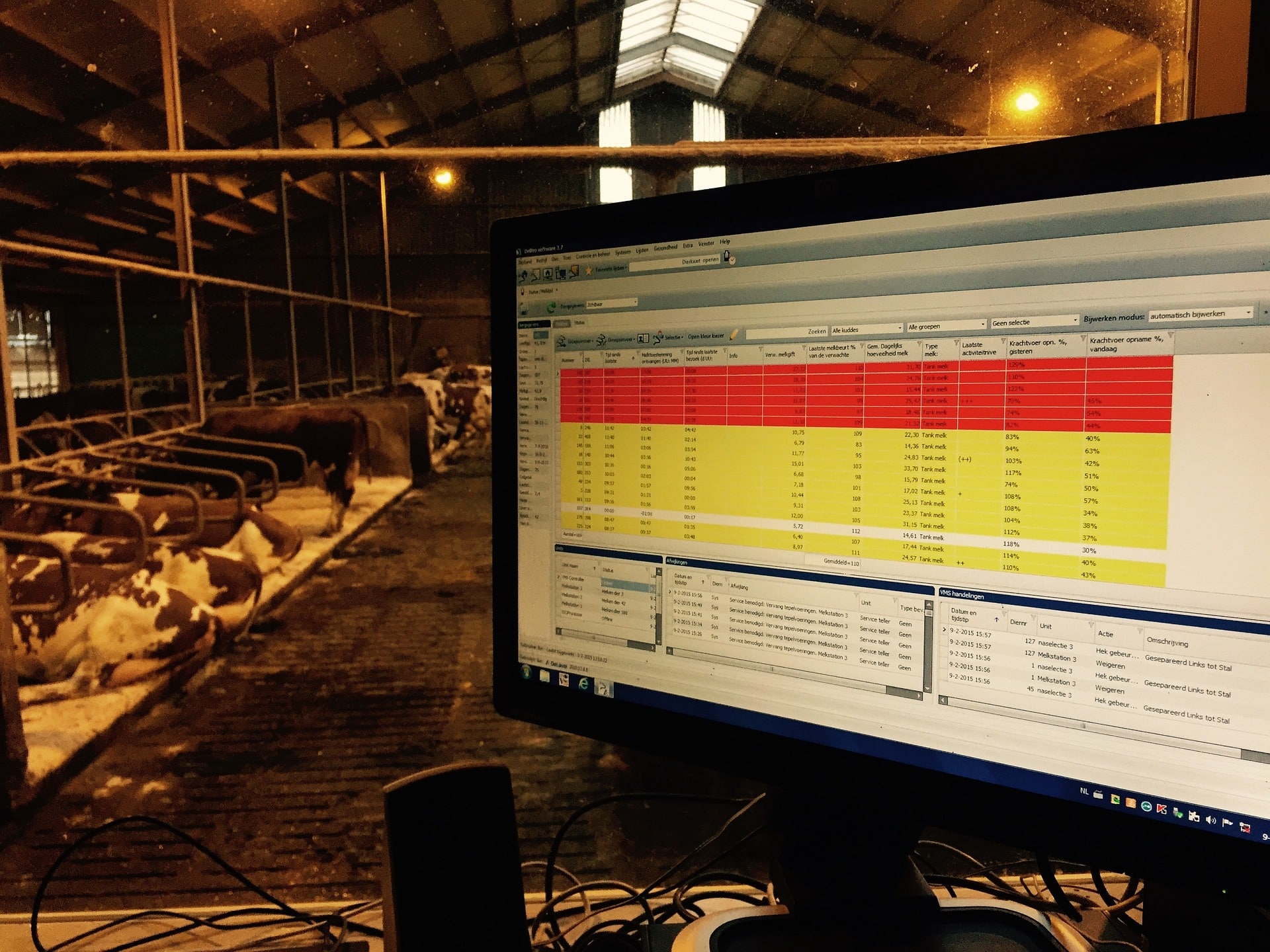

De slimme koppeling van verkoopgegevens, productiecijfers en verschillende systemen voor goederenbeheer, zodat deze volledig geautomatiseerd het gebruik en de controle van de productiefaciliteiten kunnen beïnvloeden, is hiervoor essentieel.

Wat gebeurt er tussen 2022 en 2027?

2022 de omzet van de gehele levensmiddelenmarkt in Duitsland (niet alleen de verwerkende industrie) bedroeg ca. 200 miljard euro. Ter vergelijking: de grootste voedselmarkt ter wereld in 2022 is China, met een verkoopvolume van 1.126 miljard euro.

4 % van dit volume is in Duitsland in 2022 al gerealiseerd. online wordt gegenereerd. Overigens wordt verwacht dat dit aandeel tegen 2030 tot 9 à 10 % zal stijgen. Het wordt dus steeds belangrijker voor fabrikanten om flexibel te kunnen reageren op online bestellingen, aangezien deze ook van invloed zijn op de hoeveelheden die groothandelaren en winkelketens vragen. En dit is waar de Trends kantelen sneln.

Bijvoorbeeld Vlees nog steeds veruit het belangrijkste grootste marktsegment (ongeveer 46 miljard euro), maar andere gebieden halen hun achterstand in. Ten opzichte van 2020 is de vleesconsumptie per hoofd van de bevolking al met 2,2 kilogram gedaald. daalde tot 55 kilogram per jaar. Dit is de laagste waarde sinds het begin van de registratie van de vleesconsumptie in 1989. Overigens consumeren de Duitsers in totaal ongeveer 592 kilogram voedsel per hoofd van de bevolking en per jaar. Dit komt overeen met een omzet van ongeveer 2.400 euro per persoon. Voor 2023 wordt een omzetgroei van ongeveer 6% verwacht.

Bis 2027 Voor Duitsland is een marktvolume van meer dan 240 miljard euro voorspelt (CAGR 2022-2027). De hoeveelheid geproduceerd voedsel wordt dan geschat op ca. 55 Miljoen kilogram liggen.

Ondanks het groeiende volume moet de productie zich tegelijkertijd richten op doelstellingen als nulafval en klimaatbescherming, en op voedselveiligheid. Vanwege overheidsvoorschriften moet de voedings- en drankenindustrie strikte procedures volgen op het gebied van reinheid, gezondheid, veiligheid en milieuethiek. Dankzij componenten die met elkaar communiceren kan de industrie beter plannen en voorspellen.

RotarX sleepringen zijn daarom speciaal voor dergelijke toepassingen ontworpen en kunnen met name op het gebied van prestaties, duurzaamheid, betrouwbaarheid en snelheid van gegevensoverdracht, alsmede aanpasbaarheid en onderhoudsvrijheid het beslissende verschil maken. Gegroeid uit sleepringoplossingen voor Windturbines, waarvoor de registratie en overdracht van windenergie-specifieke gegevens zoals schokken en trillingen, alsmede robuustheid tegen extreme temperatuurverschillen en een zo onderhoudsvrij mogelijk ontwerp (met name voor offshore-turbines) bijzonder belangrijk zijn, wordt het steeds duidelijker dat dergelijke oplossingen ook beslissende voordelen bieden voor de levensmiddelenindustrie van de toekomst.

Zero Waste - 11 miljoen ton voedsel per jaar wordt vernietigd

Niet alleen neemt de vleesconsumptie af, maar ook de gevoeligheid voor verpakkingen en voedselvernietiging neemt toe. Immers, in Duitsland is bijna 11 miljoen ton voedsel vernietigd per jaar, wat bijna precies 20% is van de totale productie van 55 miljoen ton die tot 2027 wordt verwacht. En de reden voor deze enorme hoeveelheid voedselverspilling is bijna altijd een onjuiste berekening. Dit is niet alleen duur, maar biedt ook een enorm besparingspotentieel op het gebied van energieverbruik.

Een van de belangrijkste oorzaken van voedselverspilling is de huidige filosofie van grote winkelketens dat de schappen tegen sluitingstijd altijd vol moeten zijn. Dit leidt ertoe dat duizenden werknemers in duizenden en duizenden winkels elke avond door de gangpaden rennen en stapels voedsel moeten weggooien en sorteren. Er zijn veel benaderingen om dit probleem op te lossen, maar een van de belangrijkste is het gebruik van kunstmatige intelligentie. Een zeer interessante en Representatieve enquête van de digitale vereniging Bitkom is gebleken dat de meerderheid van de detailhandelaren gelooft dat kunstmatige intelligentie in staat is om De voedselvernietiging in Duitsland volledig uitbannen.

Als de voornaamste oorzaak van voedselvernietiging een misrekening is door consumenten, detailhandelaars en industrie, kan geen enkel onderdeel het probleem zo goed oplossen als een slimme fabriek die is uitgerust met een gigantische schat aan gegevens en betrouwbare rekenkracht. AI kan bijvoorbeeld nauwkeurig voorspellen welke hoeveelheden en vooral welke producten consumenten in de toekomst zullen kopen, tot op de dag van de week en mogelijk zelfs het tijdstip. Softwarebedrijven als Blue Yonder hebben winkelketens als dm en Kaufland al overtuigd van deze aanpak. De AI van het bedrijf wordt bijvoorbeeld al gebruikt bij de vleeskassa’s van Kaufland. Het algoritme houdt rekening met meer dan 300 verschillende factoren om de verkoop van individuele producten nauwkeurig te voorspellen. En deze gegevens kunnen op hun beurt ook beschikbaar worden gesteld aan de industrie om de eigen productie te controleren en te optimaliseren. Daartoe moeten de afzonderlijke componenten zoals sleepringen echter betrouwbaar in het netwerk worden geïntegreerd.

De bedrijfsbrede koppeling van industrie & handel

Om dit doel te bereiken is dus vooral één ding cruciaal: de bedrijfsbrede koppeling van industrie en handel. En ook de interne koppeling van alle betrokken afdelingen. Alleen op die manier kunnen bijvoorbeeld binnenkomende orders in het goederenbeheersysteem direct de productielijn beïnvloeden.

De levensmiddelenindustrie heeft dus ook de plicht om het proces waarmee producten worden verkocht, geproduceerd en verpakt, aan te passen. De hele waardeketen, van de vissershaven aan de Noordzee tot het verpakte product in het schap van de supermarkt, moet via een gemeenschappelijk systeem met elkaar worden verbonden om gegevens uit te wisselen. In de toekomst zullen verschillende productie-installaties dus niet alleen vloeistoffen, signalen en elektriciteit via sleepringen en roterende koppelingen moeten doorgeven, maar vooral ook gegevens. En in belangrijke hogere snelheden dan de 100 Mbit/s die tegenwoordig gebruikelijk zijn.. En nulafval is niet het enige doel dat zo gemakkelijker kan worden bereikt.

Dat dit dringend nodig is, blijkt ook uit de volgende cijfers. In de afgelopen acht jaar is het aantal Terugroepen van voedsel meer dan verdubbeld, voornamelijk als gevolg van microbiologische besmetting en vreemde lichamen. Dit is echter niet omdat de kwaliteit van de producten afneemt, maar omdat fabrikanten gevoeliger zijn geworden en sneller kunnen reageren met behulp van big data. Maar de DLG-Trendmonitor van 2018 blijkt dat 65% van de 140 destijds ondervraagde bedrijven een groot deel van de noodzakelijke investeringen toeschrijft aan voedselveiligheid, maar slechts 15% aan digitalisering. Beide gaan hand in hand. Vooral zelfoptimaliserende processen en condition monitoring spelen een doorslaggevende rol. Daarvoor moeten echter ook de nu al verzamelde gegevens worden geëvalueerd en gebruikt. In veel bedrijven zijn echter ca. 97 % van de verzamelde gegevens, bijv. door veldapparatuur, wordt helemaal niet gebruikt, voornamelijk door een gebrek aan connectiviteit. Slipringen met hoge datatransmissiesnelheden en hybride roterende verbindingen kunnen hier een beslissende bijdrage leveren.

Slip worstelen hotspots

Hybride Slipringen van glasvezel voor de transmissie van analoge of digitale optische signalen met Gegevenssnelheden tot 10 GBit. Singlemode of multimode vezels voor één- of meerkanaalstransmissie. Aangepaste en gecombineerde vermogens- en signaaluitvoeringen mogelijk.

Smart Factory

De optimalisering van het middelenbeheer en de flexibiliteit is van cruciaal belang. Productie-installaties zoals afvulinstallaties verstrekken zelfstandig informatie over de status van het systeem en de procesparameters. De installaties gebruiken deze gegevens om zichzelf te controleren en correctief in processen in te grijpen. Zij beoordelen dus zelf wat hun taak op dat moment is en of er capaciteit vrij is.

Die vrije capaciteiten geven ze ook door aan een slim datamanagementsysteem dat inkoop, verkoop, logistiek en productie met elkaar verbindt. Hier worden de capaciteiten vergeleken met inkomende orders. Als de vraagzijde vraag meldt, kan de productie flexibel reageren. De vraagzijde heeft ook toegang tot een grote database met historische verkoopcijfers en honderden andere factoren, zodat trendwijzigingen in real time kunnen worden geregistreerd en de productie net zo snel kan worden aangepast. In de toekomst zullen gegevensbronnen ook gekoppelde weersimulatiesystemen of slimme koelkasten omvatten, die eveneens cruciale informatie leveren voor nauwkeurige vraagvoorspellingen. Dit minimaliseert niet alleen de stilstandtijd, maar vermindert ook het gebruik van middelen en energie. Dit heeft een positief effect op de bedrijfscijfers en doelstellingen zoals nulafval.

Zelfoptimaliserende processen & conditiebewaking

Er is nog een ander voordeel wanneer installaties niet alleen vloeistoffen en stroom, maar ook gegevens kunnen uitwisselen met behulp van slimme systemen en hybride sleepringen en roterende koppelingen. Met behulp van datamining en machine learning kunnen productieprocessen zichzelf optimaliseren, in de toekomst misschien zelfs helemaal zonder menselijke tussenkomst. Het concept Condition Monitoring, dat is ontworpen in het kader van Industrie 4.0, is hier de basisbouwsteen. Dit kan soms ook het terugroepen van producten als gevolg van microbiologische besmetting verminderen.

Bijvoorbeeld de controle van een KZE (flash pasteur) voor dranken kan worden geoptimaliseerd met behulp van zogenaamde cyberfysische systemen. Daartoe worden productieprocessen en installaties zoals een flash pasteur digitaal gesimuleerd en door middel van abstractielagen gekoppeld aan echte installaties. Op die manier kan het verhittingsproces, dat tegenwoordig meer tijd en energie kost dan nodig is, op basis van gegevens worden geoptimaliseerd. Daartoe wordt een verhit product tijdens de productie voor en na de verhitting gekarakteriseerd (bijvoorbeeld op basis van de microbiologische samenstelling). Tegelijkertijd worden de bewaartemperatuur en -tijd geregistreerd. Een vergelijking van de verzamelde gegevens en de simulatie daarvan in het cyberfysische systeem maakt het vervolgens mogelijk de optimale verhouding tussen microbiologische veiligheid en thermische belasting te vinden en deze individueel aan te passen aan het desbetreffende product in de echte fabriek.

Een ander belangrijk gebied van de levensmiddelen- en drankenindustrie zijn systemen voor Massastroom. Standaard worden hier gegevens als dichtheid en concentratie van het medium geregistreerd. Er zijn echter ook massa’s kengetallen die worden geregistreerd maar niet gebruikt of geëvalueerd, bijvoorbeeld de Trillingsfrequentie of de Opwekkingsstroom. En dit zijn slechts twee van de meer dan 700 andere parameters die sensoren in stromingssystemen kunnen registreren. De evaluatie van dergelijke gegevens zou de stilstandtijden enorm kunnen verminderen, omdat bijvoorbeeld gasbellen die zich in het medium vormen of afzettingen in de kanalen van de roterende unie in een vroeg stadium kunnen worden gedetecteerd. Slimme sensoren zouden zo onverwachte schuimvorming kunnen voorspellen. Conditiebewaking maakt zo continue controle mogelijk zonder het productieproces te onderbreken. Op het gebied van de productie van babyvoeding kunnen dergelijke gegevens ook helpen om processen in gang te zetten die nodig zijn voor een nauwkeurige dosering van receptingrediënten om de productveiligheid te garanderen.

Tankreiniging met videobewaking en roterende reinigingsapparatuur

Een ander interessant gebied betreft bottelarijen of brouwerijen: De Tankreiniging. Als gegevens niet alleen worden verzameld maar ook snel en zonder verlies worden doorgegeven, bijvoorbeeld via passende sleepringen, kunnen industriële bedrijven procesproblemen tijdig opsporen. Tankreiniging is bijvoorbeeld zo’n probleem. Veel te grote en middelenintensieve reinigingsinstallaties, die altijd op de maximaal mogelijke vervuilingsgraad zijn afgestemd, reinigen de hele tank op maximale capaciteit. Voor een optimale bewaking van de reiniging moet niet alleen het proces, maar ook het succes van de reiniging worden gedocumenteerd. Hier is bijvoorbeeld de Videosignaaloverdracht belangrijk, die wordt geassocieerd met HD-SDI sleepringen kunnen worden gerealiseerd. Zo kunnen een optische sensor voor verontreiniging en een Draaibaar reinigingsapparaat met zelflerende procesregeling zorgen ervoor dat sterk vervuilde delen van de tank (meestal de vulrand en de sproeiers) met meer vermogen worden gereinigd dan minder vervuilde delen. Dit bespaart energie, tijd en reinigingsmiddelen. A hybride roterende unie niet alleen water en wasmiddel, maar ook elektriciteit, signalen en gegevens tegelijkertijd.

Hybride pneumatisch/vloeistof + elektrisch

Klassiek gebruik van sleepringen in de voedingsindustrie

Wij van rotarX hebben een passie voor sleepringen en hebben meer dan 25 jaar ervaring. Wij zijn trots op ons vermogen om innovatief te blijven en ons aan te passen aan de eisen van de markt. Wij werken samen met onze klanten om de beste oplossing voor hun project te vinden en bieden een verscheidenheid aan aanpasbare oplossingen.

Systemen voor het wassen en reinigen van flessen

Flessenwasprocedures zijn verplicht in de levensmiddelen- en drankenindustrie om een veilige omgeving te handhaven. Er zijn een aantal verschillende systemen die kunnen worden gebruikt, maar meestal gebruiken flessenwassers lucht, water of vloeistoffen om de flessen te wassen en te ontsmetten voordat ze worden verpakt. Daarnaast zijn er verschillende machines, waaronder machines die de flessen omkeren om de zwaartekracht en de lucht te gebruiken om de flessen te reinigen. Sommige machines spuiten ook water of reinigingsmiddel in de flessen, en de gebruikte sleepringen moeten bestand zijn tegen blootstelling aan water en chemicaliën.

Roterende vulsystemen

Nadat de flessen grondig zijn gereinigd, kunnen ze worden gevuld. Er zijn verschillende systemen waaruit een fabrikant kan kiezen, maar een veelgebruikte oplossing is de roterende vuller. Gangbare types zijn drukvullers, zwaartekrachtvullers, vulmachines voor koolzuurhoudende dranken en inblikmachines. Al deze systemen maken gebruik van sleepringen om gegevens van het ene onderdeel naar het andere over te brengen en de continue beweging van de machine te garanderen.

Sluiting van flessen

Wanneer de fles vol is, moet ze worden verzegeld om de versheid te behouden en de veiligheid tijdens het vervoer te garanderen. Automatische sluitmachines zijn het meest consistent in vergelijking met andere machines. Consistentie is belangrijk om ervoor te zorgen dat alle flessen goed worden afgesloten en hun versheid behouden wanneer ze de eindconsument bereiken. Bij automatische sluitmachines worden de doppen ingevoerd met behulp van dopheffers, zodat ze correct worden geplaatst voor alle flessen die door de machine gaan. Dit garandeert een hoge nauwkeurigheid en snelheid bij het vullen van een groot aantal flessen.

Gesloten sleepringen

Onze ingekapselde sleepringen zijn een veelzijdige oplossing voor gebruik in machines op de fabrieksvloer. De ingekapselde sleepring bestaat uit een roterend en een stationair deel. Op de rotor is een reeks contactringen gemonteerd, die in elkaar zijn gezaaid. Dit en de ingekapselde behuizing beschermen de sleepring tegen stof en vocht, wat de levensduur verlengt en het onderhoud vermindert. Deze sleepringoplossing is verkrijgbaar in verschillende afmetingen en ook in een miniversie voor toepassingen met beperkte ruimte.

Glijringen voor automatisering

Automatiseringsslipringen kan worden gebruikt voor complexere taken in de industriële vermogens- en signaaloverdracht. Afhankelijk van de eisen van de klant bieden wij twee verschillende kwaliteiten automatiseringsslipringen aan: Standaard en industriële kwaliteit. In de behuizing kunnen twee tot 108 ringen worden verwerkt voor stroom- en signaaloverdracht. Ethernet, USB, RS, CANbus, videosignalen en sensorsignalen zijn slechts enkele van de mogelijke overdrachten die door deze sleepring worden aangeboden. Dankzij de aluminium behuizing heeft deze sleepring een laag elektrisch geluidsniveau, een lage contactdruk en een lange levensduur.

Slipringen zonder behuizing

Slipringen zonder behuizing bestaan uit twee delen: de rotor en de borstelhouder. De twee delen van de sleepring zijn gescheiden, hetgeen meer flexibiliteit biedt bij de montage in de machine van de klant. Hierdoor kan de klant de positie van de rotoreenheid vrij kiezen en de borstel in de meest geschikte positie ten opzichte van de rotoreenheid plaatsen. Deze sleepring heeft geen behuizing, wat betekent dat de klant ervoor moet zorgen dat elk onderdeel wordt beschermd tegen stof en water. Wij bieden een reeks configuraties voor deze sleepringoplossing en helpen u graag bij het vinden van de beste oplossing voor uw behoeften.

Volledige productcatalogus voor alle sleepringen

In ons actuele overzicht vindt u meer informatie over de verschillende sleepringen. Transmissietechniek voor complexe industriële en veiligheidsrelevante toepassingen vormen de kern van ons productengamma. Alle producten kunnen individueel aan de toepassingen worden aangepast om u een toegevoegde waarde te bieden. Premium engineering - dat is onze eis voor elk afzonderlijk gefabriceerd product. Daarvan willen wij u graag overtuigen.

Praktische sleepringoplossingen

voor uw toepassing

Heeft u vragen of wilt u een consult?

U kunt ons bereiken ma - vr van 8 tot 17 uur.