Automaatio on aina ollut erityisen suuri ja ratkaiseva rooli, jotta jatkuvasti kasvavaan kysyntään on voitu vastata luotettavasti. Pitkään automatisointi rajoittui kuitenkin vain yksittäisiin tuotantolinjoihin. Nämä eivät kuitenkaan pysty reagoimaan älykkäästi, itsenäisesti ja joustavasti muuttuviin vaatimuksiin, kuten vaihtelevaan kysyntään, muuttuviin laatuvaatimuksiin tai muihin tekijöihin. Tämä on aina edellyttänyt ihmisen toimia ja aikaa vievää manuaalista koordinointia oston, myynnin, varaston ja tuotannon välillä sekä koko arvoketjussa. Lisäksi tarvittavat huoltotyöt huomataan usein vasta hyvin myöhään, mikä johtaa yksittäisten pitkälle integroitujen komponenttien vioista ja kulumisesta johtuviin suuriin seisokkiaikoihin.

Lopuksi esimerkiksi klassiset pullotuslaitokset, puhumattakaan niiden yksittäisistä komponenteista, kuten koodereista ja liukurenkaista, eivät yleensä saa automaattista reaaliaikaista tietoa yrityksen resurssienhallintajärjestelmästä, jotta esimerkiksi toimintaparametreja voitaisiin säätää automaattisesti ja uusia tuotantotilauksia ohjata tietojen perusteella. Niiden yksittäiset komponentit eivät myöskään lähetä tietoja omasta kunnostaan tai optimaalisista toimintaparametreistaan, jotka ne ovat myös “oppineet” itse. Täydellinen kunnonvalvonta ei siis ole mahdollista, kuten ei myöskään tuotantoprosessien itsenäinen ja tietoon perustuva optimointi ja ohjaus. Tämän perusedellytyksenä on toimintatietojen kerääminen ja siirtäminen laitoksen kaikkien osien välillä. Tämä lisää siirrettävien tietojen määrää ja vaadittavaa siirtonopeutta. Vain näin on mahdollista toteuttaa tehokas, itseorganisoituva ja siten myös resursseja säästävä elintarviketeollisuus 4.0.

Yhdessä kasvavan verkkokysynnän, paikallaan olevan kaupan voimakkaampien vaihteluiden ja sellaisten aiheiden kuin “nollajäte”, energiamurros ja kaasun hinnan räjähdysmäinen nousu kanssa nämä klassisen automaation heikkoudet johtavat yhä useampiin ongelmiin. Tämä johtuu siitä, että näiden tavoitteiden saavuttaminen edellyttää yhä tiheämpää hienosäätöä, johon klassinen teollisuusautomaatio ei pysty. Automaatio on laitekeskeistä, kun taas älykkäitä ja verkottuneita tuotteita kehitetään osana Teollisuus 4.0 ja IoT a kokonaisvaltainen järjestelmänäkökulma mahdollistaa. Tämä on ainoa tapa minimoida seisokkiajat ja nopeuttaa yksittäisiä prosesseja. Avaintekijät tulevaisuuden olemassaololle maailmanmarkkinoilla.

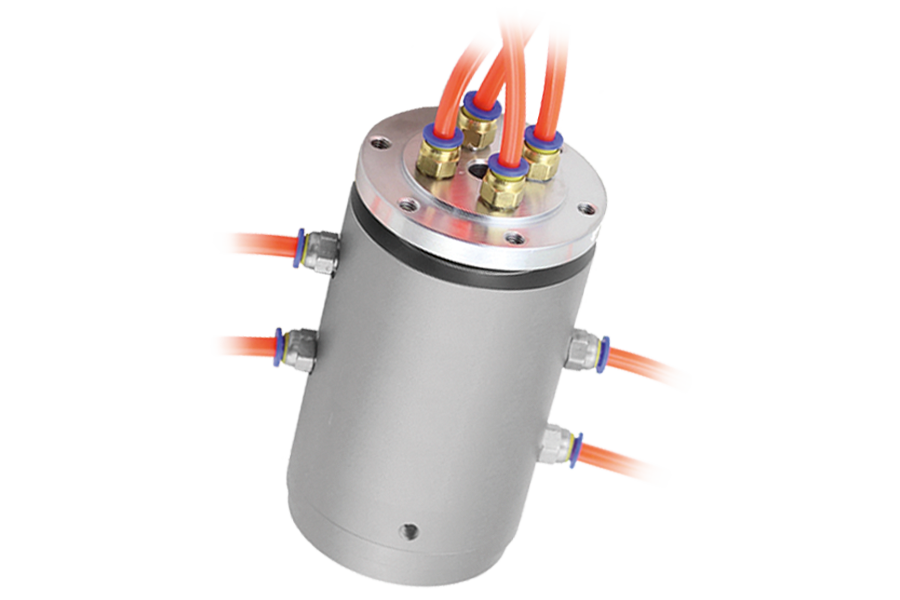

Jokainen komponentti Smart Factory on ymmärrettävä antureiden ja kokonaisvaltaiseen verkkoon integroitumisen avulla, mikä on sen oma rooli, miten hyvä sen kunto on ja miten se voi parhaiten reagoida muuttuviin vaatimuksiin, ja kaikki tämä reaaliajassa. Tätä varten pyörivien liitosten ja liukurenkaiden ei kuitenkaan enää pidä pystyä vain siirtämään tehoa ja väliaineita, vaan niiden on myös itse sekä lähetettävä että tuotettava tietoja ja signaaleja. Ja vieläpä luotettavasti.

MTäällä puhutaan myös Condition-Monitoring. Omalla anturitekniikalla varustetut liukurenkaat voivat esimerkiksi mitata akselin liikkeitä, tärinää ja lämpötilaa ja välittää nämä tiedot, koska ne ovat tuotantokoneen pitkälle integroituja komponentteja. Nämä tiedot voidaan sitten arvioida reaaliajassa ja lisäksi tallentaa ns. Lifetime-Histogrammit josta liukurengas ja kone oppivat itsenäisesti, miten toimia parhaiten ja pisimpään. Lisäksi on mahdollista kunnossapitotoimet hyvissä ajoin, samalla kun huoltosyklit pitenevät.

Syyt näihin kasvaviin vaatimuksiin ovat moninaiset. Mutta ennen kaikkea tuotantokustannusten nousu, ilmastonsuojelun ja elintarviketurvallisuuden vaatimukset sekä kysynnän voimakas vaihtelu edellyttävät, että suuria määriä tuotetaan, pakataan ja tarkastetaan täysin automaattisesti ja lisäksi mahdollisimman dynaamisesti, resurssitehokkaasti ja turvallisesti.

Vaikka muotisanoja, kuten “tekoäly” ja “koneoppiminen”, käytetään parhaillaan Täyttö- ja pakkauslaitokset ei todennäköisesti ole tarpeeton vielä pitkään aikaan. Jotta tuotanto olisi tulevaisuudenkestävää ja kilpailukykyistä maailmanmarkkinoilla, sen on kuitenkin oltava entistä monipuolisempaa, ja sen on kyettävä reagoimaan joustavammin kysynnän vaihteluihin, jotta esimerkiksi ylituotantoa ja palautuksia voidaan vähentää. Myös laadunvarmistus voi hyötyä teollisuus 4.0:sta ja automaatiosta.

Maailman ja myös liikkuvan teollisuuden perusrakenteet ovat kuitenkin edelleen seuraavat Liukurenkaat ja Hybridiset pyörivät liitoskappaleet. Ja aivan kuten algoritmit eivät koskaan korvaa pakkauslaitoksia ja täyttölinjoja, vaan täydentävät niitä, ei myöskään ole vielä näköpiirissä korvaavaa järjestelmää, joka pystyisi luotettavasti ja valikoivasti Tiedon, tehon, signaalien ja nesteiden siirto pyörivien ja kiinteiden osien välillä paremmin kuin liukurengasasasennelmat. Myös ne ovat kuitenkin muuttumassa neljännen teollisen vallankumouksen myötä, ja niihin kohdistuvat vaatimukset kasvavat.

De olika serierna av rotarX-slipringar är optimerade för ett stort antal tillämpningar. Vi stöder våra kunder med skräddarsydda lösningar. Alla produkter kan anpassas individuellt till användningsområdena för att ge dig ett mervärde. Förstklassiga tekniska lösningar för slipringar.Känner du redan till vår slipringskonfigurator?

Smart Factoryn liukurenkaita ja pyöriviä liitoksia koskevat vaatimukset

Tilansäästöllä on merkitystä jokaisella alalla. Tämä alkaa usein siitä, että lukuisat Yksittäiset prosessit pyörivillä indeksointipöydillä toteutetaan. Liukurenkaat ja/tai (hybridi-)pyörivät liitokset ovat välttämättömiä, jotta niihin asennetut laitoksen osat voivat saada sähköä ja jotta ne voivat vastaanottaa ja välittää tietoja oheiskomponenteille. Tämä pätee esimerkiksi täyttöjärjestelmiin, aina täytöstä etiketöintiin ja sulkemiseen. ja tilansäästö koskee myös itse liukurenkaita. Läpivienti ja Nesteiden, tiedon, virran ja signaalien siirto on oltava yhdistetty tapahtua.

Liukurenkaat elintarviketeollisuudessa 4.0 Sen vuoksi sen on ennen kaikkea toimittava mahdollisimman huoltovapaasti, pyörimisnopeuden (rpm) on oltava hyvin vaihteleva, tilaa säästävä ja helppo puhdistaa. Tämä tarkoittaa, että tuotanto on keskeytettävä mahdollisimman harvoin ja lyhytaikaisesti esimerkiksi käyttöparametrien hienosäätöä tai huoltotöitä varten.

The Condition-Monitoring kunnossapito on tunnistettava hyvissä ajoin, jotta komponenttia ei tarvitsisi vaihtaa kokonaan, mikä yleensä merkitsisi pitkiä seisokkeja, jos mahdollista. Lisäksi liukurenkaat oppivat tuotettujen tietojen avulla, miten ne voivat vaikuttaa myönteisesti omiin käyttöparametreihinsa ja siten vähentää huoltoa tulevaisuudessa. Tätä varten tarvitaan integroitua anturitekniikkaa, jotta liukurenkaat voivat tosiasiallisesti »Teollisuus 4.0 ready« ovat.

Lisäksi hybridiliukurenkaissa on yhdistettävä yhä useampia toimintoja yhteen komponenttiin. Olipa kyse sitten nopeimmasta tiedonsiirrosta, jossa käytetään Kuituoptiikka, USB-liitännät, teollinen Ethernet tai videosignaalit., he kaikki haluavat Klassisen median läpivirtauksen ja tehonsiirron lisäksi myös integroidaan. Tiedonsiirron on oltava luotettavaa ja nopeaa. Samoin joissakin tapauksissa on siirrettävä 120 A:n ja sitä suurempia virtoja, jotka eivät vaikuta laitteen toimintaan. Ethernet-tietojen siirto voi vaikuttaa. Näin ollen myös verkkokaapelin ja suojauksen (CAT) valinta on ratkaisevaa. Meidän Ethernet-liukurenkaat pystyvät käsittelemään sekä suuria virtoja että dataa, jossa on jopa 1000Mbit/s ilman häviöitä ja minimaalisella kohinalla (max 10mΩ) vain yhdessä liukurenkaassa. Nimittäin riippumatta käytetystä Ethernet-protokollasta (PROFINET, Sercos III, Powerlink, EtherCAT, MECHATROLINK-III ja paljon muuta).

Ja myös Pyöriviä liittimiä koskevat vaatimukset kasvavat. Niidenkin on yhä useammin kyettävä siirtämään emulsioiden, öljyn, veden tai muiden nesteiden kaltaisia väliaineita suurella erotustarkkuudella ja yhdistelmänä monikanavaisissa pyörivissä liitoksissa, mutta lisäksi myös sähkötehoa ja signaaleja, esimerkiksi Videosignaalit, Ethernet-signaalit, Profinet, KOAX, HD-SDI ja kenttäväylät.. Tällä tavoin pyörivässä liitoksessa voidaan yhdistää useita väliaineita ja lisäksi klassisten liukurenkaiden kosketukseton voimansiirto, joten sitä voidaan käyttää myös Laitoksen valvonta ja tuotannon seuranta jotta niitä voidaan käyttää. Tämän vuoksi suuri räätälöitävyys esimerkiksi tiivisterenkaiden ja -materiaalien osalta on ratkaisevan tärkeää.

Elintarviketeollisuuden kasvuennuste & faktat Saksassa

Koska maailman väestö kasvaa, elintarvike- ja juomateollisuuden odotetaan kasvavan tasaisesti tulevina vuosina. Vaikka myynti- ja työllisyysluvuissa tapahtui pientä laskua Corona-vuonna 2020, kasvusuuntaus jatkui jo vuonna 2021. Mutta samaan aikaan uusia tavoitteita on tulossa esiin, erityisesti elintarviketurvallisuuden lisääminen, joustava reagointi dynaamisiin kysyntätilanteisiin erityisesti verkkokaupan kautta, ja tähän liittyvä ylivoimainen tavoite: Zero Waste.

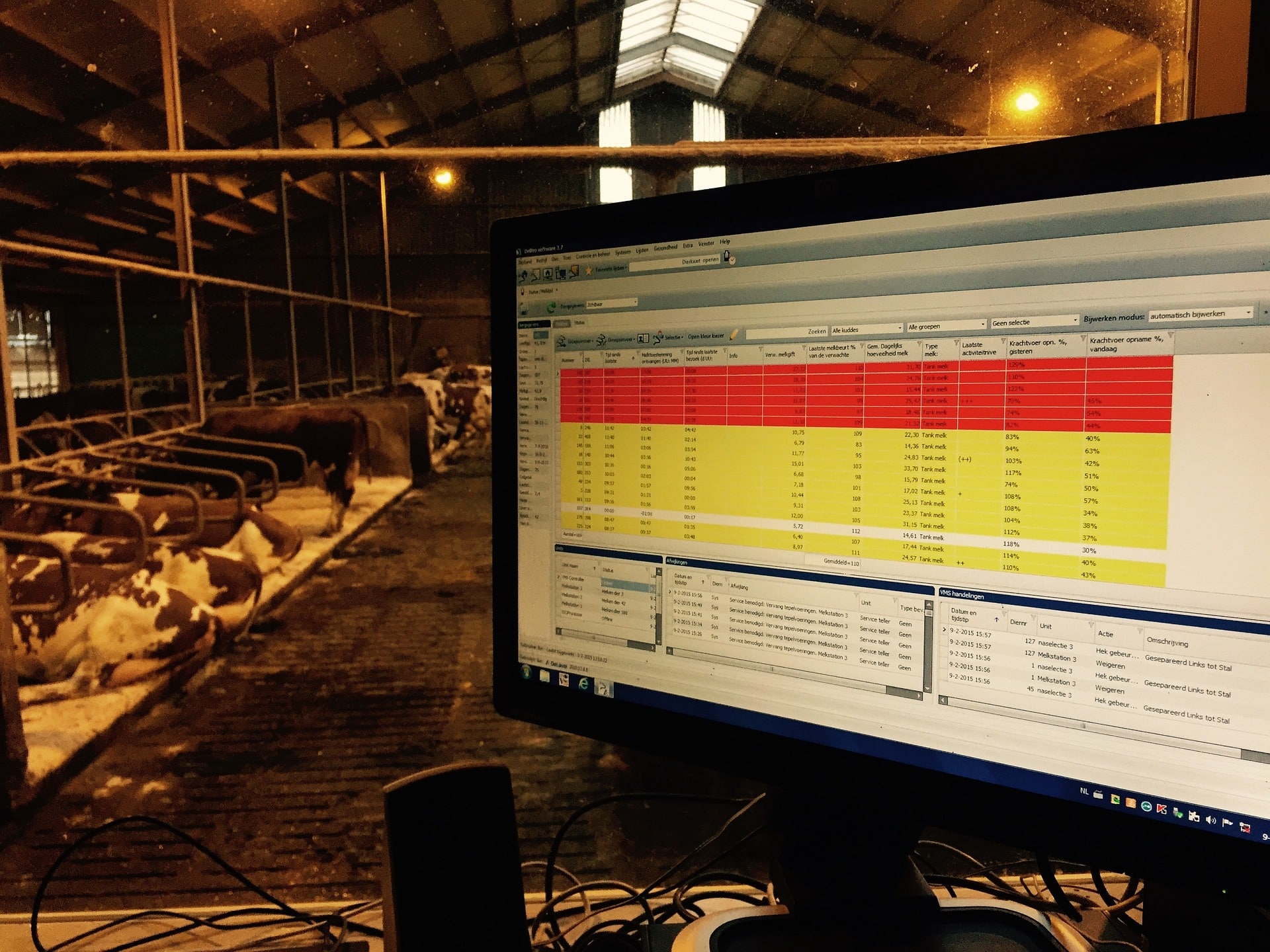

Myyntitietojen, tuotantolukujen ja erilaisten tavarahallintajärjestelmien älykäs yhdistäminen siten, että niillä on täysin automatisoitu vaikutus tuotantotilojen käyttöön ja valvontaan, on tässä olennaisen tärkeää.

Mitä tapahtuu vuosina 2022-2027?

2022 Saksan koko elintarvikemarkkinan (ei ainoastaan valmistusteollisuuden) liikevaihto oli noin 1,5 miljardia euroa. 200 miljardia euroa. Vertailun vuoksi: maailman suurimmat elintarvikemarkkinat vuonna 2022 ovat Kiina, jonka myynnin määrä on 1 126 miljardia euroa.

4 % tästä määrästä on jo saavutettu Saksassa vuonna 2022. online syntyy. Tämän osuuden odotetaan muuten kasvavan 9-10 prosenttiin vuoteen 2030 mennessä. Siksi valmistajien on yhä tärkeämpää pystyä reagoimaan joustavasti verkkotilauksiin, sillä ne vaikuttavat myös tukku- ja vähittäiskauppaketjujen kysyntään. Ja tässä on kyse siitä, että Suuntaukset kallistuvat nopeasti.

Esimerkiksi Liha edelleen ylivoimaisesti tärkein suurin markkinasegmentti (noin 46 miljardia euroa), mutta muut alat ovat ottamassa heitä kiinni. Vuoteen 2020 verrattuna lihankulutus henkeä kohti on jo vähentynyt 2,2 kiloa. laski 55 kiloon vuodessa. Tämä on alhaisin arvo sen jälkeen, kun lihankulutuksen kirjaaminen aloitettiin vuonna 1989. Muuten saksalaiset kuluttavat yhteensä noin 592 kiloa ruokaa henkeä kohti ja vuodessa. Tämä vastaa noin 2 400 euron liikevaihtoa henkilöä kohden. Osoitteessa 2023 myynnin odotetaan kasvavan noin 6 prosenttia.

Kunnes 2027 Saksan osalta markkinavolyymi on yli 240 miljardia euroa ennustaa (CAGR 2022-2027). Tuotetun ruoan määrä on tällöin arviolta noin. 55 miljoonaa kilogrammaa lie.

Kasvavasta volyymista huolimatta tuotannossa on samanaikaisesti keskityttävä sellaisiin tavoitteisiin kuin jätteettömyys ja ilmastonsuojelu sekä elintarviketurvallisuus. Viranomaisten määräysten vuoksi elintarvike- ja juomateollisuuden on noudatettava tiukkoja menettelyjä puhtauden, terveyden, turvallisuuden ja ympäristöetiikan osalta. Toistensa kanssa kommunikoivien komponenttien avulla teollisuus voi suunnitella ja ennakoida paremmin.

RotarX-luistinrenkaat on siksi suunniteltu erityisesti tällaisiin sovelluksiin, ja ne voivat tehdä ratkaisevan eron erityisesti suorituskyvyn, kestävyyden, luotettavuuden ja tiedonsiirtonopeuden sekä räätälöitävyyden ja huoltovapauden suhteen. Liukurengasratkaisuista kasvanut Tuulivoimalat, joiden kannalta tuulivoimakohtaisten tietojen, kuten iskujen ja tärinän, tallentaminen ja siirtäminen sekä kestävyys äärimmäisiä lämpötilaeroja vastaan ja mahdollisimman huoltovapaa rakenne (erityisesti offshore-turbiinien osalta) ovat erityisen tärkeitä, on yhä ilmeisempää, että tällaiset ratkaisut tarjoavat ratkaisevia etuja myös tulevaisuuden elintarviketeollisuudelle.

Nolla jätettä - 11 miljoonaa tonnia elintarvikkeita tuhotaan vuosittain.

Lihankulutus vähenee, mutta myös herkkyys pakkauksia ja elintarvikkeiden tuhoamista kohtaan lisääntyy. Loppujen lopuksi Saksassa lähes 11 miljoonaa tonnia elintarvikkeita tuhoutuu vuosittain, mikä on lähes tarkalleen 20 prosenttia vuoteen 2027 mennessä ennustetusta 55 miljoonan tonnin kokonaistuotannosta. Ja syy tähän valtavaan ruokahävikin määrään on lähes aina se, että virheellinen laskelma. Tämä ei ole vain kallista, vaan tarjoaa myös valtavat säästömahdollisuudet energiankulutuksen osalta.

Yksi tärkeimmistä syistä ruokahävikkiin on suurten vähittäiskauppaketjujen nykyinen filosofia, jonka mukaan hyllyjen on aina oltava täynnä sulkemisaikaan mennessä. Tämä johtaa siihen, että tuhannet työntekijät tuhansissa ja taas tuhansissa kaupoissa juoksevat joka ilta käytävien läpi ja joutuvat heittämään pois ja lajittelemaan kasoittain ruokaa. Ongelman ratkaisemiseksi on monia lähestymistapoja, mutta yksi tärkeimmistä on tekoälyn käyttö. Erittäin mielenkiintoinen ja Digitaalialan järjestön Bitkomin edustava kyselytutkimus on paljastanut, että suurin osa vähittäiskauppiaista uskoo tekoälyn pystyvän Elintarvikkeiden hävittämisen lopettaminen kokonaan Saksassa.

Jos elintarvikkeiden tuhoutumisen ensisijainen syy on kuluttajien, vähittäiskauppiaiden ja teollisuuden virhearviointi, mikään komponentti ei voi ratkaista ongelmaa yhtä hyvin kuin älykäs tehdas, joka on varustettu jättimäisellä tietovarastolla ja luotettavalla laskentateholla. Tekoäly voi esimerkiksi ennustaa tarkasti, millaisia määriä ja ennen kaikkea mitä tuotteita kuluttajat ostavat tulevaisuudessa, aina viikonpäivää ja mahdollisesti jopa kellonaikaa myöten. Blue Yonderin kaltaiset ohjelmistoyritykset ovat jo vakuuttaneet dm:n ja Kauflandin kaltaiset vähittäiskauppaketjut tästä lähestymistavasta. Yrityksen tekoälyä käytetään jo esimerkiksi Kauflandin lihatiskeillä. Algoritmi ottaa huomioon yli 300 eri tekijää, jotta se voi ennustaa tarkasti yksittäisten tuotteiden myynnin. Nämä tiedot voidaan puolestaan antaa myös teollisuuden käyttöön, jotta se voi ohjata ja optimoida omaa tuotantoaan. Tätä varten yksittäiset komponentit, kuten liukurenkaat, on kuitenkin integroitava luotettavasti verkkoon.

Koko yrityksen kattava teollisuuden ja kaupan yhdistäminen

Tämän tavoitteen saavuttamiseksi on siis ennen kaikkea yksi asia ratkaisevan tärkeä: teollisuuden ja kaupan yhdistäminen koko yrityksen tasolla. Ja myös kaikkien asianomaisten osastojen sisäinen yhdistäminen. Vain näin esimerkiksi tavarahallintajärjestelmään saapuvat tilaukset voivat vaikuttaa suoraan tuotantolinjaan.

Elintarviketeollisuudella on siis myös velvollisuus mukauttaa tuotteiden myynti-, tuotanto- ja pakkausprosessia. Koko arvoketju Pohjanmeren kalasatamasta supermarketin hyllylle pakattuun tuotteeseen on yhdistettävä yhteisen järjestelmän avulla tietojen vaihtamiseksi. Tulevaisuudessa eri tuotantolaitosten on siis siirrettävä liukurenkaiden ja pyörivien liittimien kautta nesteiden, signaalien ja sähkön lisäksi ennen kaikkea tietoja. Ja merkittävästi suuremmat nopeudet kuin nykyisin yleiset 100 Mbit/s.. Nollahävikki ei ole ainoa tavoite, joka voidaan saavuttaa helpommin.

Seuraavat luvut osoittavat myös, että tämä on kiireellisesti tarpeen. Kahdeksan viime vuoden aikana Elintarvikkeiden takaisinvedot yli kaksinkertaistui, mikä johtui pääasiassa mikrobiologisesta kontaminaatiosta ja vierasesineistä. Tämä ei kuitenkaan johdu tuotteiden laadun heikkenemisestä vaan siitä, että valmistajat ovat herkistyneet ja pystyvät reagoimaan nopeammin big datan avulla. Mutta DLG Trend Monitor vuodelta 2018 osoittaa, että 65 prosenttia tuolloin tutkituista 140 yrityksestä kohdistaa suuren osan tarvittavista investoinneista elintarviketurvallisuuteen, mutta vain 15 prosenttia digitalisaatioon. Molemmat kulkevat käsi kädessä. Erityisesti prosessien itseoptimoinnilla ja kunnonvalvonnalla on ratkaiseva merkitys. Tätä varten on kuitenkin myös arvioitava ja hyödynnettävä jo nyt kerättyä tietoa. Monissa yrityksissä on kuitenkin n. 97 % esim. kenttälaitteilla kerätyistä tiedoista ei käytetä lainkaan., pääasiassa yhteyksien puutteen vuoksi. Suurilla tiedonsiirtonopeuksilla varustetut liukurenkaat ja hybridirotaatiokytkimet voivat vaikuttaa ratkaisevasti tähän asiaan.

Lasikuituiset liukurenkaat

Hybride Lasikuituiset liukurenkaat analogisten tai digitaalisten optisten signaalien siirtoon, joissa on Jopa 10 GBitin tiedonsiirtonopeudet. Singlemode- tai multimode-kuidut yksi- tai monikanavaiseen siirtoon. Räätälöidyt ja yhdistetyt teho- ja signaaliversiot mahdollisia.

Smart Factory

Resurssien hallinnan ja joustavuuden optimointi on ratkaisevan tärkeää. Tuotantolaitokset, kuten täyttölaitokset, antavat itsenäisesti tietoa järjestelmän tilasta ja prosessiparametreista. Laitokset käyttävät näitä tietoja seuratakseen itseään ja puuttuakseen prosesseihin korjaavasti. Näin ollen ne arvioivat itse, mikä niiden tehtävä on tällä hetkellä ja onko kapasiteettia vapaana.

Ne myös välittävät nämä vapaat kapasiteetit älykkääseen tiedonhallintajärjestelmään, joka yhdistää oston, myynnin, logistiikan ja tuotannon. Siellä kapasiteettia verrataan saapuviin tilauksiin. Jos kysyntäpuoli ilmoittaa kysynnästä, tuotanto voi reagoida joustavasti. Kysyntäpuolella on myös pääsy laajaan tietokantaan, joka sisältää historiallisia myyntilukuja ja satoja muita tekijöitä, joten trendimuutokset voidaan kirjata reaaliajassa ja tuotantoa voidaan mukauttaa yhtä nopeasti. Tulevaisuudessa tietolähteisiin kuuluvat myös linkitetyt sääsimulaatiojärjestelmät tai älykkäät jääkaapit, jotka myös tarjoavat ratkaisevaa tietoa tarkkojen kysyntäennusteiden laatimiseksi. Näin minimoidaan seisokkiajat ja vähennetään resurssien ja energian käyttöä. Tällä on myönteinen vaikutus yrityksen lukuihin ja tavoitteisiin, kuten nollahävikkiin.

Itseoptimoivat prosessit ja kunnonvalvonta

Toinen etu on se, että laitokset voivat vaihtaa nesteiden ja tehon lisäksi myös tietoja älykkäiden järjestelmien sekä hybridiliukurenkaiden ja -pyörimisliitosten avulla. Tiedonlouhinnan ja koneoppimisen avulla tuotantoprosessit voivat optimoida itse itsensä, tulevaisuudessa ehkä jopa kokonaan ilman ihmisen toimenpiteitä. Konsepti Condition Monitoring, joka suunniteltiin teollisuus 4.0:n puitteissa, on tässä perusrakenne. Tämä voi joskus myös vähentää mikrobiologisesta saastumisesta johtuvia tuotepalautuksia.

Esimerkiksi KZE (Flash-pastörointijärjestelmä) voidaan optimoida niin sanottujen kyberfyysisten järjestelmien avulla. Tätä varten tuotantoprosesseja ja -laitoksia, kuten pikapastörointilaitosta, simuloidaan digitaalisesti ja yhdistetään todellisiin laitoksiin abstraktiokerrosten avulla. Näin voidaan optimoida tietojen perusteella lämmitysprosessi, joka nykyään maksaa enemmän aikaa ja energiaa kuin pitäisi. Tätä tarkoitusta varten kuumennettu tuote luonnehditaan tuotannon aikana ennen ja jälkeen kuumennuksen (esimerkiksi sen mikrobiologisen koostumuksen perusteella). Samalla kirjataan säilytyslämpötila ja -aika. Kerättyjen tietojen ja niiden simuloinnin vertailu kyberfysikaalisessa järjestelmässä mahdollistaa mikrobiologisen turvallisuuden ja lämpökuorman optimaalisen suhteen löytämisen ja sen mukauttamisen yksilöllisesti kyseiseen tuotteeseen todellisessa laitoksessa.

Toinen tärkeä elintarvike- ja juomateollisuuden osa-alue ovat järjestelmät, joilla voidaan Massavirta. Oletusarvoisesti tähän kohtaan tallennetaan tiedot, kuten väliaineen tiheys ja konsentraatio. On kuitenkin myös massoittain tunnuslukuja, jotka kirjataan, mutta joita ei käytetä tai arvioida, kuten esimerkiksi Tärinän taajuus tai Herätevirta. Ja nämä ovat vain kaksi niistä yli 700 muusta parametrista, joita anturit voivat tallentaa virtausjärjestelmissä. Tällaisten tietojen arviointi voi vähentää seisokkiaikoja huomattavasti, koska esimerkiksi väliaineeseen muodostuvat kaasukuplat tai pyörivän liitoksen kanavissa olevat kerrostumat voidaan havaita varhaisessa vaiheessa. Älykkäät anturit voisivat siten ennakoida odottamattoman vaahdonmuodostuksen. Kunnonvalvonta mahdollistaa siten jatkuvan tarkastuksen tuotantoprosessia keskeyttämättä. Vauvanruokien tuotannossa tällaiset tiedot voivat myös auttaa käynnistämään prosesseja, jotka ovat välttämättömiä reseptin ainesosien tarkkaa annostelua varten, jotta voidaan varmistaa tuotteen turvallisuus.

Säiliöiden puhdistus videovalvonnan ja pyörivien puhdistuslaitteiden avulla

Toinen mielenkiintoinen alue liittyy pullotuslaitoksiin tai panimoihin: . Säiliön puhdistus. Jos tietoja ei vain kerätä, vaan ne myös siirretään nopeasti ja häviöttömästi esimerkiksi asianmukaisten liukurenkaiden avulla, teollisuusyritykset voivat havaita prosessiongelmat ajoissa. Esimerkiksi säiliöiden puhdistus on yksi tällainen ongelma. Aivan liian suuret ja resursseja vaativat puhdistusjärjestelmät, jotka on aina suunnattu suurimpaan mahdolliseen likaantumisasteeseen, puhdistavat koko säiliön maksimikapasiteetilla. Optimaalisen puhdistuksen seurannan varmistamiseksi on dokumentoitava paitsi prosessi myös puhdistuksen onnistuminen. Tässä yhteydessä esimerkiksi Videosignaalin siirto tärkeä, joka liittyy HD-SDI Liukurenkaat voidaan toteuttaa. Siten optinen anturi epäpuhtauksia varten ja Pyörivä puhdistuslaite itseoppivalla prosessinohjauksella varmistetaan, että säiliön voimakkaasti likaantuneet alueet (yleensä täyttötason reunus ja suuttimet) puhdistetaan suuremmalla teholla kuin vähemmän lialle alttiit alueet. Tämä säästää energiaa, aikaa ja puhdistusaineita. A hybridikiertoliittymä voisi myös välittää paitsi vettä ja pesuainetta, myös sähköä, signaaleja ja tietoja samanaikaisesti.

Hybridi pneumaattinen/neste + sähkö

Liukurenkaiden klassinen käyttö elintarviketeollisuudessa

Me täällä rotarX ovat intohimoisia liukurenkaita kohtaan ja yli 25 vuoden kokemus. Olemme ylpeitä kyvystämme pysyä innovatiivisena ja sopeutua markkinoiden vaatimuksiin. Työskentelemme asiakkaidemme kanssa löytääkseen parhaan ratkaisun heidän projektiinsa ja tarjoamme erilaisia räätälöitävissä olevia ratkaisuja.

Pullojen pesu- ja puhdistusjärjestelmät

Pullonpesumenettelyt ovat pakollisia elintarvike- ja juomateollisuudessa turvallisen ympäristön ylläpitämiseksi. Käytettäviä järjestelmiä on useita erilaisia, mutta tyypillisesti pullonpesukoneissa käytetään ilmaa, vettä tai nesteitä pullojen pesuun ja desinfiointiin ennen pakkaamista. Lisäksi on olemassa erilaisia koneita, myös sellaisia, jotka kääntävät pullot ympäri ja käyttävät painovoimaa ja ilmaa astioiden puhdistamiseen. Joissakin koneissa pulloihin suihkutetaan myös vettä tai pesuainetta, ja käytettävien liukurenkaiden on kestettävä altistumista vedelle ja kemikaaleille.

Pyörivät täyttöjärjestelmät

Kun pullot on puhdistettu perusteellisesti, ne voidaan täyttää. Valmistaja voi valita useista eri järjestelmistä, mutta yksi yleisesti käytetty ratkaisu on pyörivä täyttölaite. Yleisiä tyyppejä ovat painetäytöt, painovoimatäytöt, hiilihappojuomien täyttölaitteet ja tölkkikoneet. Kaikissa näissä järjestelmissä käytetään liukurenkaita tiedonsiirtoon komponentilta toiselle ja varmistetaan koneen jatkuva liike.

Pullon sulkemisjärjestelmät

Kun pullo täyttyy, se on suljettava, jotta se säilyy tuoreena ja on turvallinen kuljetuksen aikana. Automaattiset korkkikoneet ovat muihin koneisiin verrattuna kaikkein johdonmukaisimpia. Johdonmukaisuus on tärkeää, jotta voidaan varmistaa, että kaikki pullot korkataan oikein ja että ne säilyttävät tuoreutensa loppukuluttajalle asti. Automaattisissa korkkiautomaateissa korkit syötetään korkinostimilla, jotta varmistetaan, että korkit asetetaan oikein kaikkiin koneen läpi kulkeviin pulloihin. Näin varmistetaan suuri tarkkuus ja nopeus, kun suuri määrä pulloja täytetään.

Suljetut liukurenkaat

Meidän koteloidut liukurenkaat ovat monipuolinen ratkaisu käytettäväksi tehdaskoneissa. Koteloitu liukurengas koostuu pyörivästä ja kiinteästä osasta. Roottoriin on asennettu sarja kosketusrenkaita, jotka on kylvetty yhteen. Tämä ja kapseloitu kotelo suojaavat liukurengasta pölyltä ja kosteudelta, mikä pidentää sen käyttöikää ja vähentää huoltoa. Tätä liukurengasratkaisua on saatavana eri kokoisina ja myös miniversiona sovelluksiin, joissa tilaa on rajoitetusti.

Liukurenkaat automaatiota varten

Automaation liukurenkaat voidaan käyttää monimutkaisempiin tehtäviin teollisuuden tehon- ja signaalinsiirrossa. Asiakkaan tarpeiden mukaan tarjoamme kahta erilaatuista automaatioliukurengasta: Standardi- ja teollisuuslaatua. Kotelon sisällä voidaan käsitellä kahdesta 108 renkaaseen tehon- ja signaalinsiirtoa varten. Ethernet, USB, RS, CANbus, videosignaalit ja anturisignaalit ovat vain osa tämän liukurenkaan tarjoamista siirtomahdollisuuksista. Alumiinikotelon ansiosta tässä liukurenkaassa on alhainen sähköinen kohina, alhainen kosketuspaine ja pitkä käyttöikä.

Liukurenkaat ilman koteloa

Liukurenkaat ilman koteloa koostuvat kahdesta osasta: roottorista ja harjanpidikkeestä. Liukurenkaan kaksi osaa on erotettu toisistaan, mikä lisää joustavuutta asennettaessa asiakkaan koneeseen. Näin asiakas voi vapaasti valita roottoriyksikön sijainnin ja sijoittaa harjan roottoriyksikköön sopivimpaan asentoon. Tässä liukurenkaassa ei ole koteloa, joten asiakkaan on varmistettava, että jokainen osa on suojattu pölyltä ja vedeltä. Tarjoamme erilaisia kokoonpanoja tähän liukurengasratkaisuun ja autamme mielellämme sinua löytämään tarpeisiisi parhaiten sopivan ratkaisun.

Kaikkien liukurenkaiden tuotekatsaus

Tutustu erilaisiin liukurenkaisiin nykyisessä katsauksessamme. Tuotevalikoimamme ytimen muodostaa monimutkaisten teollisuus- ja turvallisuussovellusten voimansiirtotekniikka. Kaikki tuotteet voidaan mukauttaa yksilöllisesti käyttökohteisiin, jotta ne tuottaisivat lisäarvoa. Kompaktit liukurengasratkaisut - Laadukas tiedon, virran ja median siirto. Haluaisimme vakuuttaa sinut tästä.

Käytännölliset liukurengasratkaisut sovellukseesi

Onko sinulla kysyttävää tai haluaisitko neuvoja?

Tavoitat meidät ma-pe klo 8 -17.