Drehdurchführungen für Wasser

Drehdurchführungen für Hin- und Rückführung von Fluiden

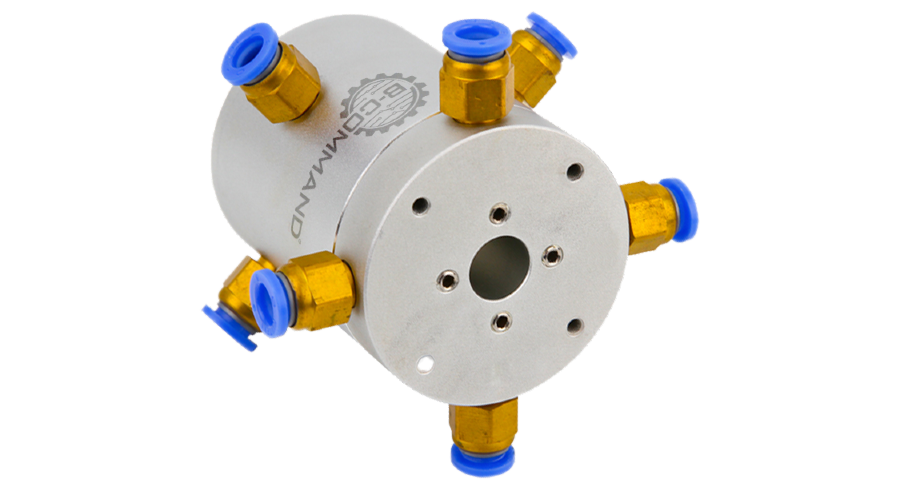

Technische Daten

Spezifikation Mediendurchführung

- Anzahl Pneumatik/Liquid Durchführungen: 1 – 24

- Anschlussgrößen: M5, 1/8“, ¼“, 3/8“, ½“, 5/8“, 1“, 1¼“

- Anschlüsse gerade oder gewinkelt

- Druck: bis 1300bar, 130MPa; 20000 psi, Vakuum 0.01torr, 30HG

- Medien: Druckluft/Pneumatik, Vakuum, Hydraulik-Öl, Rücklauföl, Wasser, Wasserstoff, Stickstoff, Dampf, Kühlwasser, Kühlflüssigkeit, Heißwasser, Säuren, Basen u.v.m

Ein- und Mehrkanal Drehdurchführungen für Wasser

Anders als elektrische Schleifringe zur Leistungs-, Signal- und Datenübertragung haben klassische einflutige und mehrflutige Drehdurchführungen nicht die Aufgabe, ausschließlich Signale und Strom zwischen festen und rotierenden Bauteilen zu übertragen. Stattdessen ermöglichen sie den abgedichteten Übergang einer oder mehrerer Flüssigkeitenzwischen stationären Versorgungsleitungen und/oder (gegeneinander) rotierenden Bauteilen. Sie werden also vor allem für Walzen, Spindeln und Motoren verwendet.

Eine der am häufigsten übertragenen Flüssigkeiten ist Wasser. Oft ist sie jedoch auch die unkomplizierteste, da bei der Durchführung von Säure, Fetten oder anderen Fluiden höhere Anforderungen, insbesondere an die Abdichtung und Korrosionsbeständigkeit bestehen. Es gibt bei rotarX übrigens auch Drehdurchführungen zur Übertragung eines Vakuums, oder von Gasen und Druckluft (pneumatische und hydraulische Energie).

Zur kombinierten Übertragung von Medien, Strom und ggf. auch Steuerungssignalen und Daten, stehen zudem elektrische Drehdurchführungen zur Verfügung.

Funktionsweise von Drehdurchführungen für Wasser

Drehdurchführungen bestehen in der Regel aus einer feststehenden und einer rotierenden Komponente. Die feststehende Komponente wird an die Wasserzufuhr angeschlossen, während die rotierende Komponente mit dem sich drehenden Teil der Maschine verbunden ist. Zwischen diesen beiden Komponenten befindet sich eine Dichtung, die verhindert, dass Wasser austritt. Durch die präzise Konstruktion und die hochwertigen Materialien der Dichtungen können Drehdurchführungen auch bei hohen Drehzahlen und unter Druck zuverlässig funktionieren.

Drehdurchführung

Wo werden Drehdurchführungen für Wasser eingesetzt?

Sie können nicht nur kaltes Kühlwasser führen, sondern auch Heizwasser, Abwasser, Dampf oder mehrere Medien in Kombination.

Drehdurchführungen für Wasser finden deshalb in einer Vielzahl von industriellen Bereichen Anwendung, darunter:

- Verpackungsindustrie: In der Verpackungsindustrie werden Drehdurchführungen eingesetzt, um Maschinenteile während des Druck- und Verpackungsprozesses zu kühlen.

- Metallverarbeitung: In der Metallverarbeitung werden sie verwendet, um Schneidwerkzeuge während des Fräs- oder Drehprozesses zu kühlen, was die Lebensdauer der Werkzeuge erhöht und eine bessere Oberflächenqualität der bearbeiteten Teile ermöglicht.

- Papierindustrie: In der Papierherstellung ermöglichen Drehdurchführungen die Kühlung und Schmierung von Walzen, was für die Qualität und die Geschwindigkeit des Papierherstellungsprozesses entscheidend ist.

- Chemische Industrie: In chemischen Prozessen werden sie eingesetzt, um Reaktionsgefäße oder Mischer zu kühlen oder zu heizen, was eine präzise Kontrolle der Prozesstemperaturen ermöglicht.

- Energieerzeugung: In Wasserkraftwerken ermöglichen Drehdurchführungen die Übertragung von Kühlwasser zu rotierenden Teilen der Turbinen.

Vorteile von Drehdurchführungen

- Zuverlässigkeit: Sie bieten eine zuverlässige Lösung für die Übertragung von Flüssigkeiten in rotierende Systeme, was die Betriebssicherheit erhöht.

- Effizienz: Durch die effektive Kühlung oder Schmierung können Prozesse effizienter gestaltet werden, was zu Energieeinsparungen und einer längeren Lebensdauer der Maschinenteile führt.

- Flexibilität: Drehdurchführungen sind in verschiedenen Größen und für unterschiedliche Druckbereiche verfügbar, was ihre Anwendung in einer Vielzahl von industriellen Prozessen ermöglicht.

Somit sind Drehdurchführungen für Wasser unverzichtbare Komponenten in vielen industriellen Anwendungen. Ihre Fähigkeit, Flüssigkeiten sicher und effizient von einem feststehenden in ein rotierendes System zu übertragen, macht sie zu einer Schlüsseltechnologie in Bereichen, die eine kontinuierliche Kühlung, Schmierung oder Flüssigkeitsversorgung erfordern. Die Auswahl der richtigen Drehdurchführung und eine regelmäßige Wartung sind entscheidend, um die Leistungsfähigkeit und Zuverlässigkeit dieser wichtigen Komponenten sicherzustellen.

Drehdurchführungen für heißes Wasser

Drehdurchführungen, die heißes Wasser transportieren, finden in verschiedenen Industriezweigen Anwendung, wo sie vor allem zur Wärmeübertragung, Prozessheizung oder Reinigung eingesetzt werden. Hier sind drei ausführliche Beispiele für Industrien, in denen heißes Wasser durch Drehdurchführungen bewegt wird:

1. Lebensmittel- und Getränkeindustrie

In der Lebensmittel- und Getränkeindustrie spielen Drehdurchführungen eine entscheidende Rolle bei der Wärmebehandlung von Produkten, der Reinigung von Anlagen und der Sterilisation. Heißes Wasser wird beispielsweise verwendet, um Rohstoffe auf die richtige Verarbeitungstemperatur zu bringen oder um Produkte nach der Verarbeitung zu pasteurisieren. Drehdurchführungen ermöglichen die kontinuierliche Zufuhr von heißem Wasser zu rotierenden Trommeln oder Behältern, die für das Kochen, Brauen oder Mischen von Zutaten verwendet werden. Darüber hinaus wird heißes Wasser für die CIP (Cleaning in Place)-Reinigungsverfahren eingesetzt, um Ausrüstung und Rohrleitungen zu reinigen und zu desinfizieren, ohne sie demontieren zu müssen. Dies trägt zur Einhaltung strenger Hygienestandards bei und verhindert die Kontamination von Lebensmitteln.

2. Papierindustrie

In der Papierherstellung ist die Verwendung von heißem Wasser essentiell für mehrere Prozessschritte, einschließlich der Pulpaufbereitung und der Blattbildung. Drehdurchführungen werden eingesetzt, um heißes Wasser zu den rotierenden Teilen der Maschinen zu leiten, die für die Aufbereitung der Zellstoffmasse und die Reinigung der Siebe und Walzen verwendet werden. Heißes Wasser hilft, die Fasern aufzulockern und zu reinigen, was für die Qualität des Endprodukts entscheidend ist. Außerdem wird heißes Wasser in der Papierindustrie für die thermische Trocknung der Papierbahnen verwendet, wobei Drehdurchführungen die kontinuierliche Versorgung der Trockenzylinder mit heißem Wasser oder Dampf sicherstellen. Dieser Schritt ist entscheidend für die Festigkeit und Textur des fertigen Papiers.

3. Textilindustrie

Die Textilindustrie nutzt heißes Wasser für verschiedene Verarbeitungsprozesse, darunter das Färben, Waschen und die thermische Behandlung von Stoffen. Drehdurchführungen ermöglichen die Zufuhr von heißem Wasser zu den Färbe- oder Waschmaschinen, die sich drehen oder schütteln, um eine gleichmäßige Behandlung der Textilien zu gewährleisten. Heißes Wasser ist entscheidend für das Lösen der Farbstoffe und deren gleichmäßige Verteilung im Gewebe sowie für das Auswaschen von Chemikalien und überschüssigen Farbstoffen nach dem Färbeprozess. In der thermischen Behandlung wird heißes Wasser verwendet, um die Stoffe zu konditionieren und bestimmte Eigenschaften wie Schrumpffestigkeit und Farbechtheit zu verbessern. Drehdurchführungen tragen hierbei zur Effizienz und Gleichmäßigkeit der Prozesse bei.

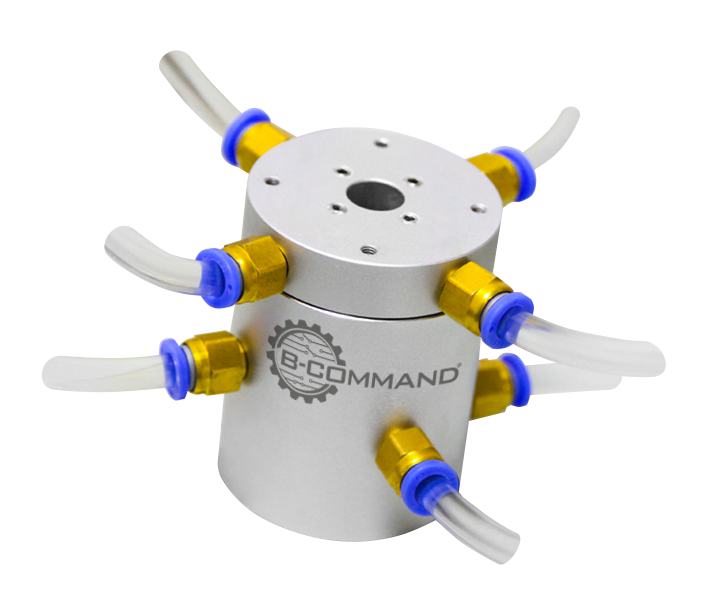

Mehrkanal-Drehdurchführungen für Wasser und andere Fluide

Mehrkanal-Drehdurchführungen sind komplexe mechanische Vorrichtungen, die gleichzeitig verschiedene Medien – wie Flüssigkeiten, Gase oder Dampf – von einem feststehenden auf ein rotierendes System übertragen können. Diese Art von Drehdurchführungen wird in industriellen Anwendungen benötigt, bei denen mehrere Prozessschritte gleichzeitig ablaufen oder verschiedene Medien für den Betrieb einer Maschine oder Anlage erforderlich sind. Hier sind einige ausführliche Beispiele, die die Notwendigkeit und Anwendung von Mehrkanal-Drehdurchführungen verdeutlichen:

1. Kunststoff- und Gummiverarbeitung

In der Kunststoff- und Gummiverarbeitung werden Mehrkanal-Drehdurchführungen eingesetzt, um gleichzeitig Kühlwasser, hydraulisches Öl und Druckluft zu den rotierenden Formen oder Extrudern zu leiten. Kühlwasser wird benötigt, um die Formen oder das Material nach der Verarbeitung schnell abzukühlen, hydraulisches Öl dient dem Antrieb der Maschinenbewegungen, und Druckluft wird für die Reinigung oder als Teil des Formprozesses verwendet. Die Fähigkeit, alle diese Medien gleichzeitig durch eine einzige Drehdurchführung zu führen, optimiert den Produktionsprozess, reduziert den Platzbedarf für die Maschineninstallation und verbessert die Effizienz der Energie- und Medienversorgung.

2. Druck- und Papierindustrie

In der Druck- und Papierindustrie werden Mehrkanal-Drehdurchführungen benötigt, um Druckmaschinen oder Papierherstellungsmaschinen mit einer Kombination aus Dampf, Kühlwasser und Druckluft zu versorgen. Dampf wird für die Erwärmung bestimmter Teile der Maschine oder für den Trocknungsprozess des Papiers verwendet, Kühlwasser dient der Temperaturregelung kritischer Komponenten, und Druckluft wird für pneumatische Steuerungen und Reinigungsaufgaben eingesetzt. Die gleichzeitige Versorgung mit diesen Medien durch eine Mehrkanal-Drehdurchführung ermöglicht eine präzise Steuerung der Produktionsbedingungen und trägt zur Qualitätssicherung bei.

3. Lebensmittelindustrie

In der Lebensmittelindustrie werden Mehrkanal-Drehdurchführungen für die Versorgung von Verarbeitungsmaschinen mit Heißwasser, Dampf und Kühlmedien verwendet. Heißwasser und Dampf sind essentiell für Sterilisations- und Kochprozesse, während Kühlmedien für die schnelle Abkühlung von Lebensmitteln nach der Verarbeitung oder für die Temperaturkontrolle während der Produktion benötigt werden. Die Kombination dieser Medien in einer Mehrkanal-Drehdurchführung ermöglicht eine flexible und effiziente Gestaltung der Produktionsprozesse.

Worauf es bei einer Mehrkanal-Drehdurchführung ankommt

Bei der Auswahl und dem Einsatz von Mehrkanal-Drehdurchführungen sind mehrere Faktoren entscheidend:

- Medienkompatibilität: Die Materialien der Drehdurchführung müssen mit allen geführten Medien kompatibel sein, um Korrosion oder chemische Reaktionen zu vermeiden.

- Dichtungsqualität: Hochwertige Dichtungen sind essentiell, um Kreuzkontaminationen zwischen den Kanälen und Leckagen nach außen zu verhindern.

- Temperatur- und Druckbeständigkeit: Die Drehdurchführung muss den Betriebstemperaturen und -drücken aller Medien standhalten können.

- Wartungsfreundlichkeit: Eine einfache Wartung und der schnelle Austausch von Verschleißteilen sind wichtig, um Ausfallzeiten zu minimieren.

Mehrkanal-Drehdurchführungen sind somit kritische Komponenten in vielen industriellen Anwendungen, die eine effiziente und zuverlässige Übertragung mehrerer Medien gleichzeitig ermöglichen.

Ihr Weg zur individuellen Drehdurchführung

Die Grundvoraussetzung für die optimale Lösung ist ein ausführliches Beratungsgespräch. Gemeinsam definieren wir die Rahmenbedingungen, mit der Festlegung der benötigten Medien und Betriebsdaten. Von Ihnen benötigen wir Informationen zu detaillierten Prozessabläufe, z.B. wann welches Medium druckbeaufschlagt ist, Temperatureinflüsse, Platzverhältnisse, aber auch die Bandbreite an notwendigen Kanälen, die zum Beispiel an fest installierten Werktischen (mit Fräsmaschinen oder anderen Werkzeugen) je nach Anwender variabel sein muss. Hier wird dann eine zentrale Schnittstelle zur Medien- und Stromdurchführung nach modularer Bauweise benötigt.

Auf die Dichtung kommt es an

Unser Hauptanliegen bei der Entwicklung unserer Technologie und der Bereitstellung individueller Beratung ist es, eine hohe Betriebsbereitschaft zu gewährleisten, dabei die Installation zu vereinfachen, den Wartungsbedarf zu minimieren und gleichzeitig eine lange Nutzungsdauer zu sichern. Das Erreichen dieser Ziele gestaltet sich für pneumatische Drehdurchführungen mit Standard- oder kombinierten elektrischen Medienübertragungen wesentlich herausfordernder als bei rein elektrischen Schleifringen oder einfachen Drehdurchführungen. Dies liegt insbesondere an den Herausforderungen, die mit der Abdichtung und dem durch Reibung verursachten Verschleiß verbunden sind.

Die präzise Trennung der verschiedenen Medienkanäle und der Verschleiß an den Dichtungen stellen die größten konstruktiven Herausforderungen dar. Die Rotation zwischen Innen- und Außengehäuse führt zu kontinuierlicher Reibung, was bei rein elektronischen Schleifringen weniger problematisch ist. Jedoch ist bei Anwendungen, bei denen absolute Dichtheit gefordert ist, der Verschleiß von Gummiringen auf Kunststoff oder Aluminium ein begrenzender Faktor für die Lebensdauer der Komponente. Bei rotarX haben wir diese und weitere Herausforderungen bereits für verschiedene Industriezweige erfolgreich bewältigt.

Das Geheimnis unseres Erfolgs liegt im Einsatz entlasteter Gleitringdichtungen. Diese sorgen beispielsweise bei pneumatischen oder hydraulischen Drehdurchführungen dafür, dass nicht der volle Betriebsdruck, sondern lediglich die Stell- und Rückstellkräfte auf die Dichtungen wirken, was zu einer signifikanten Verlängerung der Lebensdauer führt. Darüber hinaus bieten wir auf Anfrage verschiedene Gleitringmaterialien wie Keramik, Graphit oder Siliziumkarbid an, um optimal auf die spezifischen Anforderungen unserer Kunden eingehen zu können. Dies trägt dazu bei, den Wartungsaufwand zu verringern und die Reibung an den Dichtungen zu minimieren.

Warum RotarX?

Für die besonderen Herausforderung an die Konstruktion von hybriden Drehdurchführungen zahlt sich unsere langjährige Erfahrung aus. Unser Baukastenprinzip und die individuelle Beratung durch unsere Experten auf Basis Ihrer Prozessparameter und Umgebungsanforderungen ermöglichen über 50.000 verschiedene Kombinationsmöglichkeiten.

Im Vergleich zur reinen Strom- oder Fluiddurchführung ist die Durchführung von Gasdruck oder hydraulischem Druck durch eine Drehverbindung eine enorme Herausforderung. Für die Durchleitung der Medien ist zwischen dem Rotor und dem Stator ein komplexes Kanalsystem angelegt. Zusätzlich endet eine zentrale Medienleitung in einer drehbaren Kupplung. Die Schwachstelle bei dieser Bauweise ist die Abdichtung. Durch die Verwendung von hochwertigen Dichtgummis und einem ausgefeilten Engineering können diese Leitungen aber bis zu 1300 bar aushalten – und das bei 300 Umdrehungen pro Minute. Möglich wird dies durch die Kombination von verschiedenen Dichtungstechnologien. Ob nun Gleitringdichtung, die hydrostatische Dichtung oder die Elastomer- bzw. „Plastomerdichtung“. So können wir explizit auf die Anforderungen von Medien, Betriebs- und Prozessparametern unserer Kunden reagieren. Für jeden Medien-Kanal wird die dafür am besten geeignete Dichtungstechnik eingesetzt. In besonderen Fällen lassen sich bei Bedarf auch alle Dichtungen in einem Gehäuse kombinieren.

Praxisbezogene Schleifring Lösungen für Ihre Anwendung

Produktübersicht für alle Schleifringe

Informieren Sie sich über die verschiedenen Schleifringe in unserer aktuellen Übersicht. Übertragungstechnik für komplexe industrielle und sicherheitsrelevante Anwendungen bilden den Kern unseres Lieferprogrammes. Alle Produkte lassen sich individuell an die Applikationen anpassen um Ihnen so einen Mehrwert zu bieten. Kompakte Schleifring-Lösungen – Hochwertige Übertragung vom Daten, Leistung & Medien. Davon möchten wir Sie gern überzeugen.

Sie haben Fragen oder wünschen eine Beratung?

Sie erreichen uns Mo - Fr von 8 bis 17 Uhr.