„Smart Farming“ als Synonym für die Industrie 4.0 in der Landwirtschaft ist elementarer Bestandteil für die Verbesserung der Produktivität und Ressourcenschonung.

Doch das ist bei weitem nicht die einzige Herausforderung. Auch gesetzliche Vorgaben zu Kraftstoffen und Düngemittel machen es unerlässlich, verschiedenste und neue Fluide trennscharf voneinander abgrenzen und zwischen beweglichen und stationären Bauteilen von Maschinen und Produktionsanlagen in der Agrarindustrie durchführen zu können. Hierzu werden Drehdurchführungen benötigt, die bezüglich Material, Umdrehungsgeschwindigkeit (U/min) und Dichtungsringen flexibel auf Biodieselkraftstoff, flüssige und feste Düngemittel und Pestizide anpassbar sind. Mehrkanal-Drehdurchführungen ermöglichen hier zudem, dass all diese Medien in nur einem Bauteil durchgeführt werden können, ohne dass es zu Kontaminationen kommt.

Und es gibt noch eine weitere tiefgreifende Veränderung. Smart Farming macht es erforderlich, dass Landwirtschaftsmaschinen wie Mähdrescher und Trecker, aber auch Produktionsanlagen wie Melkkarusselle, Heuballenwickler oder ganze Silos mit dem Internet und KI-Systemen verbunden werden können, um Produktionsprozesse automatisiert zu steuern und zu optimieren. Um auch hier platz- und kostensparend zu agieren, ist es entscheidend, dass Drehdurchführungen nicht nur verschiedenste Fluide und Medien übertragen können, sondern gleichzeitig auch der Übermittlung von Steuerungssignalen, Videosignalen, Daten und Elektrizität dienen. Um zum Beispiel Wetterprognosen aus dem Netz, Steuerungssignale und Strom über nur einen Drehübertrager an ein Pivot-Beregnungssystem (CPIS=center-pivot irrigation system) oder eine andere Bewässerungsanlage zu übertragen. So kann die Düngung und Bewässerung datenbasiert optimiert und automatisiert werden. Hier bietet es sich entsprechend an, dass hybride elektrische Drehdurchführungen dazu genutzt werden, um sowohl Wasser und Düngemittel als auch die entsprechenden Daten, Leistung und Signale kombiniert durchzuführen. Und das ist nur eins von dutzenden Beispielen für mögliche Anwendungsgebiete. Für Maschinen und Anlagen, die lediglich auf Steuerungssignale und Strom angewiesen sind, bietet sich hier eine hybride Übertragungsmöglichkeit mit verschiedenen Schleifringen an, sofern keine Fluide übertragen werden müssen.

Die verschiedenen rotarX Schleifring-Serien sind optimiert für die unterschiedlichsten Einsatzgebiete. Wir unterstützen unsere Kunden für maßgeschneiderte Lösungen. Alle Produkte lassen sich individuell an die Applikationen anpassen, um Ihnen so einen Mehrwert zu bieten. Premium Engineering Schleifring-Lösungen.Kennen Sie schon unseren Schleifring-Konfigurator?

Herausforderungen der Landwirtschaft im 21. Jahrhundert

Die Landwirtschaft und Agrarindustrie stehen im 21. Jahrhundert vor einer Reihe von Herausforderungen, darunter:

- Klimawandel: Der Klimawandel hat Auswirkungen auf das Wachstum von Pflanzen und die Überlebensfähigkeit von Tieren. Dürren, Hitzewellen und Stürme können Ernten zerstören und die Produktivität von Landwirtschaftbetrieben reduzieren.

- Wachsende Bevölkerung: Die Weltbevölkerung wächst weiter und es wird erwartet, dass sie bis zum Jahr 2050 auf etwa 10 Milliarden ansteigen wird. Dies wird zu einer steigenden Nachfrage nach Nahrungsmitteln führen, die die Landwirtschaft und Agrarindustrie bewältigen muss.

- Veränderte Ernährungsgewohnheiten: Die Menschen werden immer wählerischer bei der Auswahl ihrer Nahrungsmittel und es gibt eine zunehmende Nachfrage nach gesunden, nachhaltig produzierten Lebensmitteln. Dies stellt für Landwirtschaftsbetriebe eine Herausforderung dar, da sie ihre Produktionsmethoden anpassen müssen, um diesen Anforderungen gerecht zu werden.

- Knappheit von Ressourcen und Platz: Landwirtschaftliche Betriebe sind auf Ressourcen wie Wasser, Düngemittel und Energie angewiesen. In einigen Teilen der Welt sind diese Ressourcen jedoch knapp und teuer, was die Produktivität und Rentabilität von Landwirtschaftsbetrieben beeinträchtigen kann. Auch die benötigte Ackerfläche wird immer knapper. Derzeit gibt es ca. 1,5 Milliarden Hektar an Ackerfläche auf unserem Planeten. Bei 7,5 Milliarden Menschen entspricht das durchschnittlich 2.000 Quadratmeter an Ackerfläche pro Person, was auch als sog. “Weltacker” bezeichnet wird. Auf dieser Fläche muss alles wachsen, was den Menschen versorgt und ernährt. Würden wir nur Gemüse und Getreide essen, dann wäre diese Fläche ausreichend. Aber eben nicht, wenn auf dieser Nutzfläche auch Textilfasern, Biosprit und Tiernahrung wie Mais und Soja angebaut werden, um Schlacht- und Nutzvieh zu versorgen. Schon heute benötigt jeder Bundesbürger bereits etwa 2.700 Quadratmeter an Ackerfläche, um das tatsächliche Konsumverhalten abzubilden. 1.000 Quadratmeter sind dabei allein für unseren Fleischkonsum (pro Person 56 Kilo Schwein, 19 Kilo Geflügel, 13 Kilo Rindfleisch und 1 Kilo Schaffleisch) und die damit einhergehende Ackerfläche für Viehfutter notwendig. Weitere 340 Quadratmeter werden allein für Baumwolle benötigt, die für die Produktion der durchschnittlich 26 Kilogramm Bekleidung benötigt werden, die jeder Deutsche pro Jahr kauft. Somit bleiben vom “Weltacker” nur noch 660 Quadratmeter pro Person übrig, auf der alles Weitere angebaut werden muss: Kaffee, Kakao, “Energiepflanzen” wie Raps (z. B. für Biosprit), Reis, Gemüse, Zucker und noch vieles mehr. Wir müssen also sowohl unser Konsumverhalten ändern als auch neue Ackerfläche gewinnen. Diese Rechnung geht nicht auf. Würden wir den Fleischkonsum in Deutschland nur durch heimisch produzierte Futtermittel abdecken wollen, müsste man laut einer WWF-Studie ganz Rheinland-Pfalz vollständig zum Sojaanbau nutzen. Da das keine Option ist, importieren wir sozusagen zusätzliche Ackerfläche bzw. Futtermittel aus anderen Ländern. Das wiederum hat Einfluss auf die zur Verfügung stehende Nutzfläche für die Ernährung der Menschen in diesen Ländern und befeuert gleichzeitig die Rodung tropischer Regenwälder, sowie den Umbruch von Grasland, das zu landwirtschaftlicher Fläche ausgeweitet wird. Auf Kosten des Klimas und der Biodiversität.

- Konkurrenz durch Industrienationen: Landwirtschaftliche Betriebe in Entwicklungsländern konkurrieren oft mit denen in Industrienationen um Absatzmärkte und müssen sich mit wesentlich niedrigeren Produktionskosten auseinandersetzen. Dies kann zu einer Unterbewertung von Produkten führen und zu einer Beeinträchtigung der Lebensbedingungen von Landwirten in Entwicklungsländern beitragen.

Smart Farming

Industrie 4.0, auch als die »vierte industrielle Revolution« bezeichnet, bezieht sich auf die Verbindung von Computern und dem Internet der Dinge (IoT) mit der Fertigungsindustrie. Dies ermöglicht es, Maschinen und Anlagen miteinander zu vernetzen und zu automatisieren, um die Effizienz und Produktivität zu verbessern.

In der Landwirtschaft wird Industrie 4.0 auch als »Smart Farming« bezeichnet und beinhaltet die Verwendung von technologischen Lösungen, um Landwirtschaftsbetriebe zu optimieren.

Zu den Anwendungen von Industrie 4.0 in der Landwirtschaft gehören:

- Precision Farming: Dies beinhaltet die Verwendung von GPS und anderen Sensoren, um die Landwirtschaft präziser und effizienter zu gestalten. Beispiele hierfür sind GPS-gestützte Maschinen, die nur die benötigten Mengen an Düngemittel und Pestiziden ausbringen, und Sensoren, die den Pflanzenwuchs überwachen und die Bewässerung automatisch anpassen. Durch die Nutzung von GPS, GNNS, Luftbildern von Drohnen und der neuesten Generation von Zeitreihen-Bildern von Sentinel Satelliten können Karten mit hoher Auflösung erstellt werden, die verschiedene Faktoren wie Ertrag, Geländeeigenschaften, Topografie, Humusgehalt, Bodenfeuchte und N-Status berücksichtigen.

- Datenanalyse: Die Verwendung von Big Data und künstlicher Intelligenz (KI) kann dazu beitragen, landwirtschaftliche Entscheidungen zu optimieren und Prozesse zu automatisieren. Beispiele hierfür sind Wettervorhersagen, die die Bewässerung und Düngung optimieren, und KI-Systeme, die bei der Pflanzenauswahl und -kreuzung helfen.

- IoT in der Landwirtschaft: Die Verbindung von landwirtschaftlichen Maschinen und Anlagen mit dem Internet ermöglicht es, diese aus der Ferne zu überwachen und zu steuern. Dies kann dazu beitragen, Ausfallzeiten zu minimieren und die Effizienz zu verbessern.

- Smart Building & Farm Management: »Smart Building« bezieht sich auf Gebäude, die mit Technologien wie dem Internet der Dinge (IoT), künstlicher Intelligenz (KI) und automatisierten Systemen ausgestattet sind, um ihre Funktionalität und Effizienz zu optimieren. Im Kontext von Farm Management könnte »Smart Building« beispielsweise die Verwendung von IoT-Sensoren und KI-Systemen beinhalten, um landwirtschaftliche Gebäude zu überwachen und zu steuern. Etwa die Überwachung von Temperaturen und Luftfeuchtigkeiten in Stallgebäuden und Silos, um die Gesundheit und das Wohlbefinden von Tieren zu verbessern oder Getreidebehälter mit mehr als 2.000 Scheffel Getreide (1 Scheffel sind 27,2155 Kilogramm) automatisiert und datengesteuert zu kühlen. Das ist notwendig, da die Temperatur in Getreidebehältern mehr als 480 Grad Celsius betragen kann. Probleme mit den hohen Temperaturen treten auf, wenn feuche Luft entlang der Außenfläche eines Behälters abfällt und warme Luft in der Mitte aufsteigt, wodurch Konvektion entstehen kann. Die Verwendung von Belüftung zum Kühlen von Körnern und zum Entfernen von Feuchtigkeit trägt dazu bei, die Qualität von Körnern zu erhalten und das Eindringen von Schädlingen zu verhindern.

Die Einführung von Industrie 4.0 in der Landwirtschaft kann dazu beitragen, die Produktivität und Rentabilität von Landwirtschaftsbetrieben zu steigern, aber es gibt auch Bedenken hinsichtlich möglicher Auswirkungen auf Arbeitsplätze und die Nachhaltigkeit der Landwirtschaft.

Fest steht jedoch, dass für all diese Anwendungen Schleifringe und Drehdurchführungen benötigt werden, die nicht nur ihre althergebrachten Aufgaben wie die Strom- und Leistungsübertragung und die Mediendurchführung erfüllen, sondern zusätzlich verschiedenste Signale und Daten übertragen können.

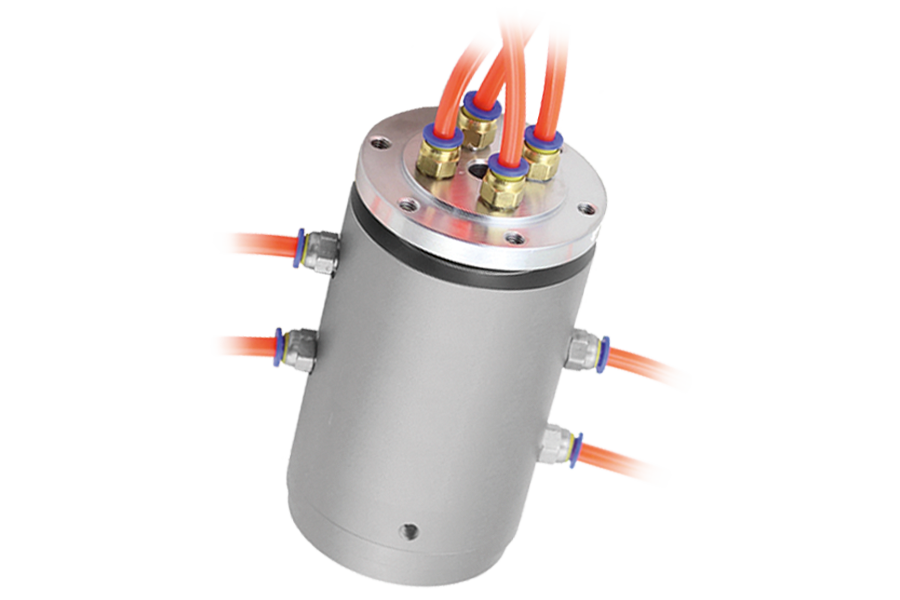

Hybrid Pneumatik/Liquid + Elektrik

Smart Farming Beispiele

Es gibt eine Reihe von potenziellen Anwendungen für Schleifringe und Drehdurchführungen in der Landwirtschaft, darunter Achsen, Leitungen, Motoren und Hydrauliksysteme. Ziel ist dabei stets die weitere Automatisierung der Ernte- und Herstellungsprozesse in der Landwirtschaft und Agrarindustrie. Und die Langlebigkeit der einzelnen Komponenten. Nur so kann es langfristig gelingen, Ressourcen einzusparen, neue Ackerflächen zu erschließen und den Verbrauch von Wasser, Pestiziden und Düngemitteln zu senken.

Um den Ernteprozess weiter zu automatisieren, ist es notwendig, dass die Maschinen die Ernte selbstständig durchführen können. Dabei müssen Bodenverhältnisse, Pflanzenzustände und Wetterbedingungen berücksichtigt werden, die sich auf die Einstellungen der Steuerungssignale und Parameter der Erntemaschinen auswirken. Sensoren müssen dafür unter anderem den Feuchtigkeits- und Düngegehalt des Bodens messen oder feststellen, welche Pflanzen bereits reif für die Ernte sind. Die Berücksichtigung von Unterschieden im Boden und der Ertragsfähigkeit innerhalb eines Feldes bei der Erntetechnik nennt man »Precision Farming«. Das Ziel im Smart Farming ist es, dass Maschinen dieses Precision Farming selbstständig durchführen.

Dies bedeutet, dass die Maschinen auf der einen Seite über alle Informationen zum Feld verfügen müssen, ihre eigene Position kennen und dementsprechend wissen, welche Einstellungen erforderlich sind. Auf der anderen Seite müssen sie aber auch in der Lage sein, auf Besonderheiten wie Hindernisse, wie zum Beispiel Tiere auf dem Acker, zu reagieren. Die Umsetzung dieser Anforderungen erfordert viele Hintergrundinformationen, die nur durch langfristig generierte und gesammelte Daten und Lernprozesse (KI und Big Data) erlangt werden können.

Zudem müssen nicht nur die Sensoren Daten sammeln und an die Cloud übertragen können. Eine weitere Grundvoraussetzung ist die Kommunikationsfähigkeit der eingesetzten Erntemaschinen und Fahrzeuge. Damit diese autonom agieren können, müssen die von den Sensoren gesammelten Daten in Steuerungssignale umgewandelt und an die Maschinen übertragen werden können. Zusätzlich zu den ohnehin notwendigen Medien wie Hydrauliköl, Wasser, Düngemittel oder Pestiziden. Ebenso müssen die Geräte selbstständig Fehlermeldungen in Echtzeit an ein Managementsystem übermitteln und aus der Ferne überwacht und gewertet werden können. Eine Verbindung zum Internet (IoT) ist also ohnehin elementar. Außerdem müssen die Maschinen untereinander kommunizieren können, um zu navigieren und sich abzustimmen.

Zentrale Pivot Beregnungsanlagen

Ein Beispiel hierfür ist die Verwendung in zentralen Bewässerungssystemen. Die sogenannten CIPS (Centre Pivot Irrigation Systems) sind aufgrund ihrer Effizienz, Gleichmäßigkeit und Vielseitigkeit im Gelände sehr beliebt. Der Regner dreht sich um eine zentrale Achse, auf der ein Schleifring montiert ist, der die Kraft überträgt und die Drehung um die zentrale Achse ermöglicht.

Die Geschichte von CPIS begann 1950 in Nebraska. Mittlerweile sind sie weltweit im Einsatz und wahrscheinlich die wichtigste mechanische Erfindung in der Landwirtschaft seit dem Ersatz von Ochsen durch Traktoren.

Das Bewässerungssystem bewegt sich mit elektrisch aktivierten Rädern über den Acker, während die Strömungsgeschwindigkeiten in Richtung der Enden des Drehpunkts steigen, da sich diese schneller drehen als die inneren Teile. Die primäre Konstruktionsbeschränkung dieses Systems ist die Verhinderung des Überlaufens an den Schwenkanschlüssen, wo die Durchflussraten sehr hoch sind.

Im Smart Farming könnten hier nun zusätzlich Ethernet Schleifringe oder Glasfaser Schleifringe verbaut werden, um gesammelte Daten der Bodensensoren an das Bewässerungssystem zu übertragen und so die Wassermenge oder Düngemittelmenge an die Bodenverhältnisse, Pflanzen und auch das Wetter anzupassen. Gleichzeitig kann die Bewässerungsanlage eventuelle Fehlermeldungen oder Füllstände übertragen. Zudem könnten Sensoren in den Reifen den Reifendruck überprüfen und übermitteln und bei Bedarf den Luftdruck an veränderte Bodenverhältnisse anpassen (Reifendruckregelanlage).

Hybride Drehdurchführungen böten hier den zusätzlichen Vorteil, dass sie nicht nur Leistung und Energie zwischen stationären und sich drehenden Komponenten des Bewässerungssystems übertragen könnten, sondern zusätzlich auch das benötigte Fluid, also Wasser, Pestizide, Herbizide oder Düngemittel.

Dabei ist es entscheidend, dass es nicht zu Fehlkalkulationen kommt. Die Sensoren müssen also zuverlässig funktionieren und es dürfen keine Datenpakete auf dem Weg zum Bewässerungssystem verloren gehen.

Nur so kann die Effizienz beim Einsatz von Pflanzenschutz- und Düngemitteln gesteigert werden, um Kosten einzusparen. Zudem wird Landwirten so dabei geholfen, die Düngemittelverordnung einzuhalten. Außerdem hat Precision Farming positive Auswirkungen auf die Umwelt, da die Nitratbelastung im Boden sinkt und umliegende Wildpflanzen und Insekten geschont werden. Im Umkehrschluss bedeutet das natürlich auch, dass falsche Berechnungen zur Überdüngung führen können. In letzter Konsequenz begünstigt dies Ernteausfälle und enorme Konsequenzen für die Umwelt.

Und auch GPS-Systeme können beim Düngen unterstützen, zum Beispiel dann, wenn kein CPIS benutzt wird, sondern Düngemittel und Wasser klassisch mit einem Traktor ausgefahren wird. Anhand der Position des Traktors auf dem Feld, die über ein GPS-System und Satellitenbilder erfasst wird, kann verhindert werden, dass außerhalb des Ackers gedüngt wird. Der exakt erfasstes Fahrradius vermeidet zudem eine doppelte Düngung, die ansonsten mit großen Kosten und sinkender Effizienz einhergeht.

Wenn die entsprechenden Landmaschinen in Zukunft autonom fahren, dann geht eine geringe Präzision mit umso größeren Verlusten einher. Fährt etwa der Mähdrescher zu weit über die Schnittkante, muss ein Streifen des Feldes doppelt befahren werden. Wiederholt sich dieser Fehler mehrfach, weil die Arbeit nicht via Drohnen, Sensoren und Satellitenbildern überwacht und anschließend über Fernsteuerung korrigiert werden kann und/oder der Mähdrescher keine korrekten Positionsdaten und Fehlermeldungen sendet, geht dies mit umso größeren Umsatzeinbußen einher. Zur Lösung dieses Problems kommen lokale Antennen zum Einsatz, die Korrektursignale mit einer Genauigkeit von zwei Zentimetern übermitteln. Und auch hier müssen die entsprechenden Daten wieder in Steuerungssignale für autonom fahrende Maschinen umgewandelt und über Schleifringe oder Drehdurchführungen übertragen werden.

Glasfaser Schleifringe

Hybride Glasfaser-Schleifringe zur Übertragung analoger oder digitaler optischer Signale mit Datenraten bis zu 10 GBit. Singlemode- oder Multimode-Fasern für die Ein- oder Mehrkanalübertragung. Kundenspezifische und kombinierte Leistungs- und Signalversionen möglich.

Silos

Eine weitere häufige Anwendung für Schleifringe in der Landwirtschaft sind Getreidesilos. Diese konservieren und lagern Getreide oder Silage zur späteren Verwendung. Obwohl es sich um relativ einfache Strukturen handelt, die wenige bis gar keine High-Tech-Systeme erfordern, müssen sie dennoch sorgfältig installiert, betrieben und gewartet werden. Von der Befüllung und Überwachung, bis hin zur Entladung des Silos, spielen Schleifringe eine wesentliche Rolle. Eine besondere Anforderung ist der Explosionsschutz. Im Inneren der Silos kann sich eine Menge explosiver Staub befinden, der leicht zu einer Explosion führen kann. Daher bieten wir explosionsgeschützte Schleifringe an, die für diese Anwendungen IECEx und ATEX zertifiziert sind.

Für die Entladung eines Getreide- oder Viehfutterspeichers fließen die Körner von oben über einen Auslass in der Mitte des unteren Teils ab. Am Auslauf ist eine Förderschnecke installiert, die den Transport der Körner in ein Transportfahrzeug oder anderen Behälter übernimmt.

Durch das Abfließen der großen Masse an Körnern entsteht ein hydraulisches Gefälle, das am oberen Ende des Behälters die Form eines Trichters annimmt. Personen, die sich beim Entladen eines Silos an dieser Stelle aufhalten, können durch den Strömungsdruck in den Prozess hineingezogen werden. Im schlimmsten Fall kann das sogar zum Tod führen.

Sowohl für den Betrieb der Schnecken als auch für die eventuelle Videoüberwachung der riskanten Bereiche beim Entladen werden Schleifringe in den benötigten Geräten verbaut.

Da in einem beladenen Silo zudem Temperaturen von über 400 Grad Celsius entstehen können, ist oft auch ein Kühlsystem nötig. Vor allem dann, wenn über 2.000 Scheffel in einem Silo gelagert werden. Ein Scheffel Weizen (US bushel wheat) entspricht übrigens ca. 27 Kilogramm. Auch für ein solches Kühlsystem werden häufig Drehdurchführungen und Schleifringe benötigt.

Melkkarussell

Automatische Melkverfahren funktionieren in der Regel ohne Personen, die den Prozess überwachen oder die Melkanlage an die Zitzen anschließen. Fütterungs- und Melkroboter bieten nicht nur eine große Kostenersparnis und Effizienzsteigerung, sondern sie dokumentieren ihre Prozessdaten und übertragen diese an die Cloud. So können Roboter Daten zur Futtermenge, der gesundheitliche Verfassung der Tiere oder der abgegebenen Milchmenge genau dokumentieren und die Landwirte können diese über Computer oder Smartphone laufend überwachen. In der Cloud können dann mithilfe von neuronalen Netzen und maschinellem Lernen Zusammenhänge zwischen Gesundheitszustand, Futter und abgegebener Menge Milch identifizieren, die Menschen niemals so schnell (oder gar nicht) erkennen würden.

Schleifringe spielen vor allem in rotierenden Melkställen eine wichtige Rolle. Diese ähneln in ihrem Aufbau einem Karussell, in dem sich die Kühe während des Melkens um eine zentrale Achse bewegen und nach dem Melken wieder in ihre Futter- und Ruhehöhlen zurückkehren können. Diese rotierenden Milchviehställe werden auch als Melkkarussell bezeichnet. Die Ausrüstung bewegt sich ziemlich langsam, sodass die Kühe in konstanten Abständen in die Struktur ein- und aussteigen können.

Sie kommen zum Melken in das Melkkarussell und werden später in ihre Fress- oder Ruhehöhlen zurückgebracht. Natürlich können Kühe auch in den klassischen rechteckigen Boxen eines Milchviehstalls gemolken werden, indem Personal Melkmaschinen an den Zitzen befestigt, welche die Milch über eine Rohrmelkanlage transportiert.

Die Hauptvorteile von Melkkarussellen im Vergleich zum manuellen Melken der Tiere liegen in der Verbesserung der Arbeitseffizienz, den ergonomischen Vorteilen und der Minimierung des Risikos von Schäden durch Umkippen und wiederholte Belastungen.

In einem Melkkarussell wird die höchste Effizienz erreicht, wenn der routinemäßige Arbeitsplan des Landwirts (hauptsächlich bestehend aus der Zeitdauer, die zum Befestigen einer Melkmaschine erforderlich ist) und die Gerätegeschwindigkeit eng miteinander verbunden sind.

In einem Melkkarussell sind die meisten Aufgaben im Gegensatz zu einem Fischgrätenmelkstand automatisiert; daher ist das Ansetzen des Melkzeugs die wichtigste Aufgabe, abgesehen vom Wiederanbringen der Rohre, der Regulierung des hinteren Einlasses oder der Leerlaufzeit, wenn die Maschine nur langsam läuft.

Eine geringere Dauer der Routinearbeiten erhöht die Anzahl der Tiere, die betreut werden können. Der Durchsatz (höchste Anzahl von Tieren, die in einer Stunde gemolken werden können) wird geschätzt, indem 3600 (die Anzahl der Sekunden innerhalb einer Stunde) durch die Dauer der Routinearbeit geteilt wird.

Aber für maximale Produktivität müssen viele Faktoren außerhalb des Karussells konstant gehalten werden. Die Tiere müssen sauber sein, bevor sie die rotierende Struktur betreten.

Außerdem müssen die Transportwege der Kühe zum Melkkarussell so gestaltet sein, dass der Mensch sie nur geringfügig stört, und auch die Abstände innerhalb des Melkkarussells müssen vernünftig sein.

Unabhängig davon, ob die Ziele des Landwirts der Komfort der Tiere oder die Einfachheit der Tätigkeiten sind, können Drehställe in der Landwirtschaft eine wichtige Rolle spielen. Die Tiere genießen bequeme und ruhige Runden bei angemessener Geschwindigkeit, was sich direkt in hoher Produktivität niederschlägt.

Im Vergleich zu anderen Melksystemen können Melkkarusselle den Melkprozess schneller abwickeln und mit den richtigen Routinen, der Zuverlässigkeit und den richtigen Protokollen höhere Erträge erzielen.

Doch immer dann, wenn sich etwas dreht, sind auch Schleifringe und Drehdurchführungen notwendig, um Leistung, Medien und Signale zu übertragen. In Melkkarussellen muss zunächst die Milch durch Drehdurchführungen geführt werden, während gleichzeitig Wasser für die Reinigung der Ställe und Tiere bewegt werden muss. Zudem könnten die verbauten Schleifringe und Drehdurchführungen auch Daten zur Rotationsgeschwindigkeit des Melkkarussells übermitteln, aber auch zum Verschmutzungsgrad der Tiere oder zum Füllstand der Milchbehälter.

Dynamische Reifendruckregelung ist Grundanforderung an moderne Landwirtschafts- und Baufahrzeuge

Insbesondere mobile Landwirtschaftsmaschinen – allen voran der Traktor oder Mähdrescher – fahren auf einer Vielzahl verschiedener Untergründe. Das gilt aber teilweise auch für Baufahrzeuge. In der Landwirtschaft muss ein Traktor auf einer Tour eventuell sowohl über Sand, Lehmboden, Asphalt, Acker, Wiese und Waldboden fahren. Gleichzeitig werden die Maschinen immer schwerer und die Anhänger fassen immer größere Volumen. Deshalb ist es für moderne Maschinen Grundanforderung, dass der Reifendruck während des Betriebs dynamisch geregelt und an den Untergrund angepasst werden kann, um die Lebenszeit der Reifen zu verlängern und auch gleichzeitig den Boden zu schonen. Bei einem nicht anpassbaren Luftdruck stehen sich die Anforderungen der Sicherheit und Lebensdauer der Reifen, sowie die Anforderung an die Schonung von Straßen, Ackerboden und Waldboden nahezu unvereinbar gegenüber.

So sorgt ein hoher Reifendruck auf der Straße zwar für eine längere Lebensdauer des Reifens und mehr Sicherheit beim Lenken und Bremsen. Auf dem Feld, oder auf weichen Böden wie Waldboden oder Wiesen, begünstigt er aber den sog. Bulldozing-Effekt, also eine große Spurtiefe und den damit einhergehenden hohen Spritverbrauch. Ein niedriger Reifendruck würde hier die Reifenaufstandsfläche vergrößern und dem Bulldozing-Effekt entgegenwirken.

Zudem führt ein hoher Reifendruck zu mehr Verdichtung bei weichem Boden und verschlechtert damit die Folgefrucht, während gleichzeitig das Versickern des Regenwassers erschwert wird, was das Risiko auf Bodenerosion und Hochwasser erhöht. Eine dynamische Reifendruckregelung während des Betriebs ermöglicht es, den Reifendruck dementsprechend auf der Straße zu erhöhen und auf weichem Boden zu senken. Faustregel: 0,5 bar bis 1,2 bar auf dem Feld, auf der Straße etwa 2 bar bis 2,5 bar.

Doch im alltäglichen Betrieb wechselt der Betrieb zwischen Feldarbeit und Transport so häufig, dass eine händische Anpassung des Luftdrucks bei jedem Wechsel sehr arbeitsaufwendig ist. Hier kommt die dynamische Reifendruckregelanlage ins Spiel. Über die Steuerung in der Fahrerkabine muss der Luftdruck per Knopfdruck angepasst werden können – und zwar im laufenden Betrieb, während der Rotation der Reifen. Das macht mehrflutige Pneumatik-Drehdurchführungen erforderlich, sowohl bei Ein-Kreis- als auch Zweikreissystemen. Die Schnittstelle zwischen Zuleitung der Druckluft und rotierendem Reifen ist stets die Drehzuführung. Sie nimmt die Druckluft aus dem Kompressor an (Stator-Seite) und leitet sie durch den Rotor in die Reifen. Kombinierte elektrische Drehdurchführungen ermöglichen es hier zusätzlich, auch die Messwerte an die Fahrerkabine zu übertragen, um sich den aktuellen Reifendruck anzeigen zu lassen. So kann ein zusätzlicher elektrischer Schleifring eingespart werden.

Diese Funktion kann übrigens auch bei älteren Landwirtschaftsmaschinen nachgerüstet werden, wofür die Drehdurchführung auf der Vorderkante der Achsnabe montiert wird. Kompakte Drehdurchführungen wie von rotarX ermöglichen es aber auch, die Drehzuführungen innerhalb der Achse zu installieren (In-Achs-Konstruktionen). Von außen ist dann nur noch das Anschlussgewinde sichtbar.

Videosignale & Sensoren

Elementarer Bestandteil, insbesondere für das Precision Farming mithilfe autonomer Landmaschinen, sind zahlreiche Sensoren und Videosignale.

Erst sie machen die sog. »teilflächenspezifische Bewirtschaftung« von Feldern möglich. Sie zählt zu den erfolgversprechendsten Ansätzen für eine nachhaltigere und effizientere Landwirtschaft. Aufgrund ungleicher Bodenverhältnisse, vornehmlich großer Acker, ist eine kleinräumige Bewirtschaftung deutlich sinnvoller als gleichmäßiges Beackern.

Dazu werden Daten von Boden, Pflanzen, der Wasserversorgung und den eingesetzten Landmaschinen erhoben und mit GPS-Positionen der Trecker und Mähdrescher verknüpft, was eine gezieltere Saat, Düngung und Bewässerung ermöglicht.

In Zukunft könnte ein vollautomatisierter Prozess zum Beispiel so aussehen: Roboter bringen zunächst das Saatgut aus und dokumentieren über GPS-Daten die exakte Position jeder Pflanze. Drohnen können das Wachstum überwachen und Unkraut erkennen, während Ernteroboter mithilfe von Bild- und Sensordaten erkennen, ob Früchte und Gemüse reif für die Ernte sind. Letzteres funktioniert übrigens heute schon. Sind sie reif, so können die Ernteroboter zur Tat streiten und die Erträge einfahren. Anschließend können Logistikroboter mithilfe modularer Behälter, die auf die geerntete Menge angepasst werden, die Ernte zur Gewichts- und Qualitätskontrolle bringen, an Verpackungsmaschinen weitergeben und Laser die Verpackungen versiegeln.

Optische Sensoren und insbesondere Videosignale kommen hier jedoch irgendwann an ihre Grenzen.

Müssen zum Beispiel hohe Pflanzen wie Mais, Weizen oder Raps geerntet werden, besteht eine große Gefahr für Menschen und Tiere im Feld, die von den Sensoren nicht erkannt werden könnten. Neben optischen Sensoren sind deshalb auch Infrarot, Mikrowellen und Wärmesensoren wichtig.

Und auch für die Überwachung der Böden braucht es mehr als optische Sensoren bzw. Videokameras.

Sensoren unter der Ackeroberfläche müssen zum Beispiel die Feuchtigkeit und Temperatur des Bodens messen und schicken diese dann in die Cloud. Dort können die Landwirte sie dann per App oder Computer abrufen. Über Antennen und die Mobilfunkverbindung können sie jedoch auch direkt an die Computer des Landwirtschaftsbetriebes gesendet werden, wo sie dann die Bewässerung und das Düngen von Pflanzen gezielt beeinflussen. Stickstoffsensoren können weiterhin über Lichtwellen die Blattfärbung von Pflanzen erfassen und eine genaue Düngeempfehlung abgeben, welche beispielsweise direkt an den Bordcomputer eines Traktors kommuniziert werden kann.

Aber egal wie smart die Ideen, die Technik und die Konzepte schon heute sind. All das funktioniert nur, wenn die einzelnen Komponenten, etwa die Räder und der Erntevorsatz eines Mähdreschers, flexibel auf die Daten reagieren können, indem sie Steuerungssignale und Daten senden und empfangen können. Und dafür braucht es smarte, robuste und wartungsarme Schleifringe und Drehdurchführungen, welche die Daten aus der Cloud und dem IoT direkt in die Maschinensteuerung transportieren.

ATEX-zertifizierte Schleifringe

Der Schleifring EXD wurde speziell für den Einsatz in Silos entwickelt und ist sowohl für die Zone 21 als auch für die Zone 22 zugelassen. Zone 21 ist ein Bereich, in dem bei Normalbetrieb gelegentlich eine gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbarem Staub auftreten kann. Zone 22 ist ein Bereich, in dem bei Normalbetrieb nicht damit zu rechnen ist, dass explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbarem Staub auftritt. Wenn sie auftritt, wird sie nur für kurze Zeit anhalten. Für diese Lösung können wir auch eine optionale Antikondensationsheizung hinzufügen, um die Bildung von Kondenswasser zu verhindern, um Korrosion zu vermeiden.

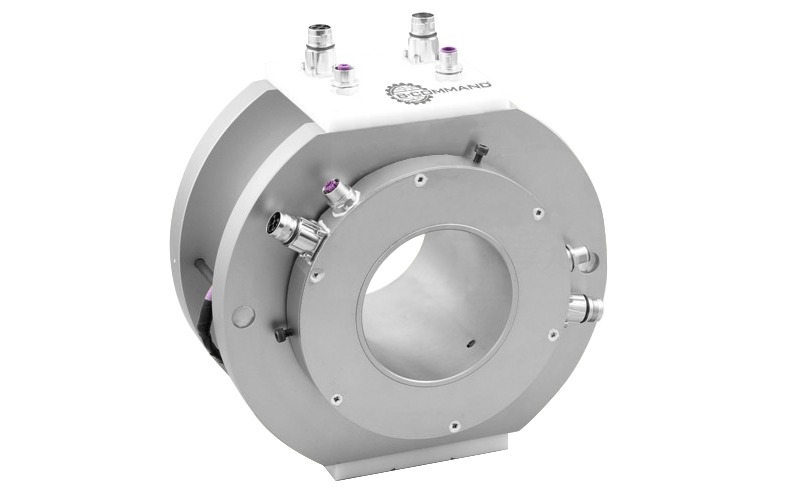

Schleifringe mit Hohlwelle

Hohlwellen-Schleifringe sind eine gute Wahl für Anwendungen, bei denen der Platz begrenzt ist. Dieser Schleifring hat ein rotierendes Profil mit einer offenen Innenseite. Diese Hohlwellen eignen sich als Leerrohre zur Montage auf einer Achse oder zur Kabeldurchführung. Es ist auch üblich, die Hohlwellen zum Durchleiten von Gasen oder Flüssigkeiten zu verwenden, wie es in der Hydraulik, Pneumatik und in Medienleitungen üblich ist. Darüber hinaus sind die Hohlwellen-Schleifringe vollständig drehbar, so dass eine kontinuierliche Rotation gewährleistet ist, ohne dass man sich um Leckagen sorgen muss. Wir bieten eine Vielzahl von verschiedenen Größen und Konfigurationen an, um sicherzustellen, dass wir eine Lösung für Ihren Bedarf haben.

Gekapselte Schleifringe

Die gekapselten Schleifringe sind eine unserer vielseitigsten Schleifringlösungen. Diese sind in einer Vielzahl von Größen, Konfigurationen und Materialien erhältlich, um sicherzustellen, dass sie den Belastungen in der Landwirtschaft standhalten. Am Rotor sind eine Reihe von Kontaktringen angebracht, die gegeneinander isoliert sind. Nach innen sind die Kontaktringe mit einem isolierten Kabel verbunden, das aus dem Schleifring nach vorne herausgeführt wird. In den Statorteil führen auch Signalkabel, die in Schleifkontakten enden. Eingehende und ausgehende Kabel haben immer die gleichen Farben, so dass die verwechslungsfreie Zuordnung bei der Installation gewährleistet ist. Da diese Schleifringe gekapselt sind, sind die Ringe vor ihrer Umgebung, einschließlich eindringendem Staub oder Feuchtigkeit und Vibrationen, geschützt. Dies gewährleistet eine längere und wartungsärmere Lebensdauer des Schleifrings.

Produktübersicht für alle Schleifringe

Informieren Sie sich über die verschiedenen Schleifringe in unserer aktuellen Übersicht. Übertragungstechnik für komplexe industrielle und sicherheitsrelevante Anwendungen bilden den Kern unseres Lieferprogrammes. Alle Produkte lassen sich individuell an die Applikationen anpassen um Ihnen so einen Mehrwert zu bieten. Kompakte Schleifring-Lösungen – Hochwertige Übertragung vom Daten, Leistung & Medien. Davon möchten wir Sie gern überzeugen.

Praxisbezogene Schleifring Lösungen für Ihre Anwendung

Sie haben Fragen oder wünschen eine Beratung?

Sie erreichen uns Mo - Fr von 8 bis 17 Uhr.