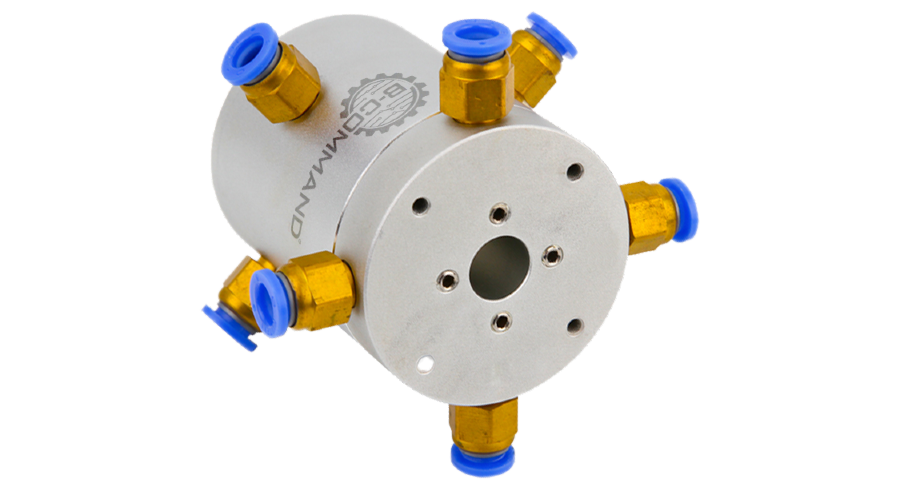

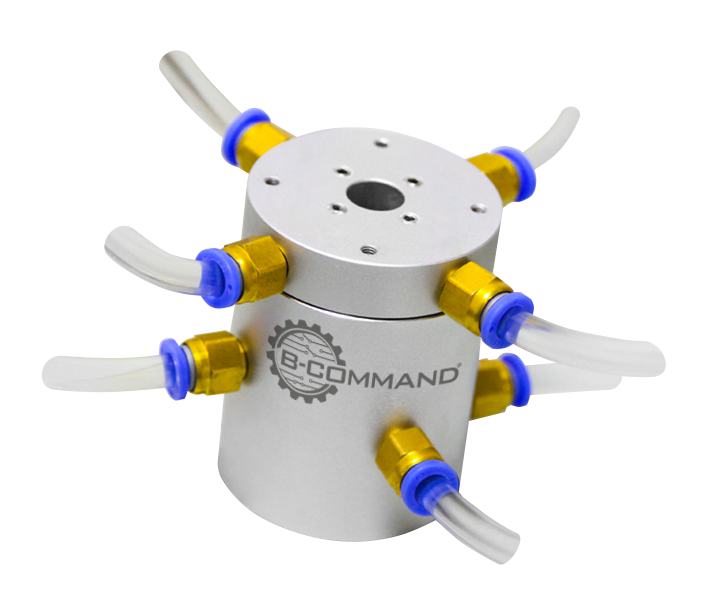

Drehdurchführungen Ein- und Mehrkanal für Luft, Gase und Fluide

Kundenspezifische Drehdurchführungen für höchste Ansprüche

Technische Daten

Spezifikation Mediendurchführung

- Anzahl Pneumatik/Liquid Durchführungen: 1 – 24

- Anschlussgrößen: M5, 1/8“, ¼“, 3/8“, ½“, 5/8“, 1“, 1¼“

- Anschlüsse gerade oder gewinkelt

- Druck: bis 1300bar, 130MPa; 20000 psi, Vakuum 0.01torr, 30HG

- Medien: Luft, Gas, Vakuum, Hydraulik-Öl, Rücklauföl, Wasser, Wasserstoff, Stickstoff, Dampf, Kühlwasser, Kühlflüssigkeit, Heißwasser, Säuren, Basen u.v.m

Ein- und Mehrkanal Drehdurchführungen für Flüssigkeiten, Druckluft & Vakuum

Anders als elektrische Schleifringe zur Leistungs-, Signal- und Datenübertragung haben klassische einflutige und mehrflutige Drehdurchführungen nicht die Aufgabe, Signale und Strom zwischen festen und rotierenden Bauteilen zu übertragen. Stattdessen ermöglichen sie den abgedichteten Übergang einer oder mehrerer Flüssigkeiten, eines Vakuums, oder von Gasen und Druckluft (pneumatische und hydraulische Energie), zwischen stationären Versorgungsleitungen und/oder (gegeneinander) rotierenden Bauteilen. Sie werden also vor allem für Walzen, Spindeln und Motoren verwendet.

Je nach Anwendungsbereich werden Mehrkanal- oder Einkanal-Drehdurchführungen eingesetzt. Einflutige Drehzuführungen werden fast ausschließlich im Privatbereich verwendet, z.B. in schwenkbaren Wasserhähnen oder im Rasensprenger. Hier muss Wasser ausschließlich in ein bewegliches bzw. rotierendes Bauteil hineingeführt werden, aber nicht zurück.

In der Industrie ist das komplexer. Hier wird zum Beispiel Hydraulikflüssigkeit unter hohem Druck hin- aber auch zurückgeführt. Etwa für die Rückführung von Lecköl und Rücklauföl in den Hydraulikölbehälter. Auch für die Pneumatik einer Reifendruckregelanlage werden Drehdurchführungen benötigt. So kann der Reifendruck des landwirtschaftlichen Fahrzeugs oder des Baustellenfahrzeugs während des Fahrens an den Untergrund angepasst werden.

Außerdem kann auch das hin- und herführen von Kühlmittel – etwa Wasser – oder Druck in derselben Drehdurchführung notwendig sein, oder die zusätzliche Übertragung von Drehbewegungen durch Behälterwände hindurch, zum Beispiel in der Vakuum-Technik. Dementsprechend werden Mehrkanal-Drehdurchführungen benötigt, die wir bei RotarX in den Ausführungen 2-fach, 3-fach, 4-fach, 6-fach, bis hin zu 24-fach führen.

Doch die Anzahl der Kanäle ist nicht das einzige Kriterium. Es ist enorm wichtig, dass die einzelnen Medien trennscharf voneinander abgegrenzt werden. Gleichzeitig darf die Reibung der Dichtungsringe (Dichtungsreibung) nicht zu hoch sein. Denn das erhöht den Verschleiß, während außerdem die Rotationsgeschwindigkeit negativ beeinflusst wird. Diese Reibung ist druckabhängig, was bei der Planung der individuellen Drehdurchführungen – etwa für den Antriebsdrehmoment eines Drehtisches – berücksichtigt werden muss. Außerdem müssen die Drehdurchführungen, insbesondere für Hydraulik, Pneumatik und Vakuum, sehr hohem Druck standhalten. Wir gewährleisten dies bis 1300bar. Das Material der Dichtungsringe muss ebenfalls variabel sein, abhängig davon, ob Säuren, Basen oder andere Medien durchgeführt werden.

Unsere Drehdurchführungen können also Wasser, Hydraulikflüssigkeit, Reinigungsmittel, Fett, Emulsion, Basen, Säuren, Schmiermittel, Kühlmittel und Öl führen, aber eben auch Gasdruck, Luftdruck, Vakuum und hydraulischem Druck standhalten. Oder heißen Dampf führen, zum Beispiel in der Papierindustrie, wo Drehdurchführungen mit Siphon eingesetzt werden. Heißer Dampf wird eingeführt, kondensiert und wird über einen Siphon wieder „ausgepresst“, um so die großen Trocknerwalzen zu beheizen.

Drehdurchführung

Anforderungen individuell konfigurieren

Drehdurchführungen werden in nahezu allen Industriebereichen benötigt, von der Lebensmittelindustrie, bis hin zu On- und Offshore-Windkraftanlagen und Baufahrzeugen wie etwa Baggern. Deshalb müssen sie verschiedensten Anforderungen gerecht werden. Je nachdem, was durchgeführt werden soll, müssen Drehdurchführungen unterschiedliche Kriterien erfüllen, von der Dichtung, über die IP Schutzart bis hin zum Material, zur Vibration, Beschleunigung oder Betriebstemperatur. Eine klassische Drehdurchführung für Fluide ist somit nicht automatisch auch für die Medienführung im Rahmen von Hydraulik und Pneumatik geeignet, da letztere zum Beispiel viel mehr hydraulischen oder pneumatischen Druck (bar) aushalten müssen. Das gilt nicht für unsere kombinierten elektrischen Pneumatik-Liquid Drehdurchführungen. Sie kombinieren die Mediendurchführung für Fluide und die Signal- und Leistungsübertragung, die normalerweise separate Schleifringe übernehmen, und können zusätzlich auch noch als pneumatische und hydraulische Drehdurchführung eingesetzt werden, die hohem Druck standhält.

All das sind zudem nur einige von vielen Kriterien, die stimmen müssen, um Drehdurchführungen perfekt in jeden individuellen Anforderungsbereich zu integrieren. Gemeinsam mit unseren Experten finden wie für jeden Bereich die optimale Lösung. Oder Sie konfigurieren sich Ihren individuellen Schleifring einfach online.

Die Dichtung macht den Unterschied

Das oberste Ziel unserer Technologie und individuellen Beratung: Hohe Verfügbarkeit, einfache Installation, geringer Wartungsaufwand und trotzdem eine lange Lebensdauer. Und diese Ziele für pneumatische Drehdurchführungen inklusive normaler Mediendurchführung, oder kombinierte elektrischer Drehdurchführungen zu erreichen, ist deutlich anspruchsvoller als für rein elektrische Schleifringe oder einfache Drehdurchführungen. Nicht zuletzt aufgrund der Dichtung und des Verschleißes durch Reibung. Die größten konstruktiven Herausforderungen sind das trennscharfe Abgrenzen aller medienführenden Leitungen und der Verschleiß der Dichtungen. Die Drehung von Innen- und Außengehäuse erzeugt eine ständige Reibung. Bei reinen elektronischen Schleifringen ist dies wenig problematisch. Wo es aber auf absolute Dichtheit ankommt, da sind reibende Gummiringe auf Kunststoff oder Aluminium ein limitierender Faktor für die Lebensdauer des Bauteils. Doch wir bei rotarX konnten diese und andere Herausforderungen schon für verschiedenste Industriebereiche meistern.

Das Prinzip dahinter: Die entlastete Gleitringdichtung. Sie führt zum Beispiel bei Drehdurchführungen der Pneumatik oder Hydraulik dazu, dass nicht der Druck, sondern nur die Stell- und Rückstellkräfte auf die Dichtung einwirken, was die Lebensdauer deutlich erhöht. Zudem bieten wir auf Wunsch verschiedene Gleitringpaarungen wie Keramik, Grafit oder Siliciumcarbid an, um optimal auf individuelle Anforderungen reagieren zu können und so den Wartungsaufwand und die Dichtungsreibung zu reduzieren

Unterschiede zwischen klassischen und hybriden, sowie elektrischen Drehdurchführungen

Da in modernen Industrie- und Landwirtschaftsbetrieben häufig eine kombinierte Drehdurchführung für Pneumatik / Hydraulik und Fluiden erforderlich ist, entscheiden sich immer mehr Kunden für hybride Drehdurchführungen. Die Medienführungen sind dann nicht exklusiv. Hybride pneumatische Drehdurchführungen können also sowohl Flüssigkeit als auch ein Druckgas durchleiten.

Das ermöglicht sehr interessante Kombinationen. Neben der Übertragung von pneumatischer oder hydraulischer Energie, Gas, Druckluft und Vakuum, sind damit auch Durchleitungen von Hilfs- und Betriebsstoffen, beispielsweise Kühl-, Reinigungs- oder Schmiermittel und Hydraulikflüssigkeit unter hohem Druck möglich. Sie halten bis zu 1300 bar aus, und zwar bei 300 Umdrehungen pro Minute.

Dies ermöglicht, dass Medienversorgungen, die bisher nur im Stillstand oder bei geringer Drehzahl vorgenommen werden konnten, jetzt auch unter hoher Drehzahl möglich sind. Der Automatisierungsgrad und die Produktivität des Gesamtsystems werden merklich erhöht. Zudem sind sie von -30 °C bis + 80 °C einsetzbar (weitere Temperaturbereiche auf Anfrage). Für die Mehrweg-Drehdurchführungen stehen bis zu 24 Kanäle für verschiedene Medien zur Verfügung – von Wasser bis hin zur Pneumatik und Gasen. Alles kombiniert in einem Schleifringkörper. Die Einsatzmöglichkeiten sind damit praktisch unbegrenzt.

Eine noch größere Kombinationsmöglichkeiten bieten unsere elektrischen Pneumatik-Liquid Drehdurchführungen. Diese kombinieren nicht nur die Mediendurchführung mit der Übertragung pneumatischer und hydraulischer Energie, sondern können zusätzlich Daten, Steuerungssignale und Strom übertragen. Ein denkbarer Anwendungsbereich findet sich zum Beispiel bei Windkraftanlagen, primär für die Pitch-Regelung. Die elektrischen Drehdurchführungen können hier für die hydraulische Ansteuerung für die Blattwinkelverstellung der Rotorblätter verwendet werden, um diese an die Windgeschwindigkeit anzupassen. Dafür müssen sie gleichzeitig die Sensordaten der Steuerung bzw. des Anemometers, Lichtstrom, hydraulischer Druck und Hydraulikflüssigkeit, sowie ggf. entsprechende Hilfsstoffe übertragen und verbrauchte Stoffe zurückführen. Nur so können die Klingen des Rotors optimal in den Wind gedreht werden und die Leistungsbegrenzung bei hohen Windgeschwindigkeiten realisieren, um Schäden am Triebstrang zu vermeiden. Außerdem spart diese Vorgehensweise Platz, da ein elektrischer Schleifring so nicht als separates Bauteil installiert werden muss, sondern bereits in der Drehdurchführung integriert ist.

Ihr Weg zur individuellen Drehdurchführung

Die Grundvoraussetzung für die optimale Lösung ist ein ausführliches Beratungsgespräch. Gemeinsam definieren wir die Rahmenbedingungen, mit der Festlegung der benötigten Medien und Betriebsdaten. Von Ihnen benötigen wir Informationen zu detaillierten Prozessabläufe, z.B. wann welches Medium druckbeaufschlagt ist, Temperatureinflüsse, Platzverhältnisse, aber auch die Bandbreite an notwendigen Kanälen, die zum Beispiel an fest installierten Werktischen (mit Fräsmaschinen oder anderen Werkzeugen) je nach Anwender variabel sein muss. Hier wird dann eine zentrale Schnittstelle zur Medien- und Stromdurchführung nach modularer Bauweise benötigt.

Einsatzgebiete für Drehdurchführungen

Im Rahmen der Industrie 4.0, Automatisierung und Digitalisierung werden Kombinationen aus Schleifring und Drehdurchführung immer beliebter, da zusätzlich zu Fluiden, Gasen oder Druckluft auch immer mehr Messwerte und Steuerungssignale übertragen werden müssen.

Ein Beispiel dafür ist zum Beispiel ein sog. Melkkarussell. Im Vergleich zum klassischen Fischgrät-Melkstand ermöglicht ein rotierendes Melkkarussell ein nahezu vollständig automatisiertes Melken des Milchviehs. Dazu muss jedoch nicht nur die Milch durch eine klassische Drehdurchführung befördert werden, sondern auch zur Automatisierung und Steuerung notwendige Messwerte, Daten und natürlich Strom.

Eine weitere Anwendung dieser besonders leistungsstarken Schleifringe findet sich in Windkraftanlagen. Hier sind sie vor allem zum hydraulischen Ansteuern der Rotorblattverstellung in Verwendung. Sie können Sensordaten oder Lichtstrom gleichzeitig mit einem hydraulischen Druck durchleiten, mit dem die Rotorblätter optimal in den Wind gedreht werden.

Doch auch für klassische Anwendungsbeispiele, wo bisher nicht-elektrische Mehrkanal-Drehzuführungen verwendet wurden, kommen immer häufiger elektrische Pneumatik-Liquid-Drehdurchführungen zum Einsatz. So kann die Drehdurchführung bei einer Reifendruckregelanlage nicht nur die Druckluft, sondern auch die Messwerte des aktuellen Reifendrucks übertragen. Bei einem Bagger mit drehbarem Oberwagen kann nicht nur eine Rückführung von Rücklauföl und das Hin- und Herbewegen von Hydraulikflüssigkeit unter hohem Druck realisiert werden, sondern es kann zum Beispiel auch der Füllstand des Hydraulikölbehälters übertragen werden.

Weitere Anwendungsbeispiele für hybride Mehrweg-Drehdurchführungen:

- Werkstück- und Werkzeugerfassung

- Spannen und Lösen

- Kühlung (z.B. Spindelkühlung)

- Anlagenkontrolle

- Reifendruckregelanlage

- Rückführung von Lecköl und Rücklauföl (Hydraulik)

- Dreh- und Fräsarbeiten (auch in Kombination)

Warum RotarX?

Für die besonderen Herausforderung an die Konstruktion von hybriden Drehdurchführungen zahlt sich unsere langjährige Erfahrung aus. Unser Baukastenprinzip und die individuelle Beratung durch unsere Experten auf Basis Ihrer Prozessparameter und Umgebungsanforderungen ermöglichen über 50.000 verschiedene Kombinationsmöglichkeiten.

Im Vergleich zur reinen Strom- oder Fluiddurchführung ist die Durchführung von Gasdruck oder hydraulischem Druck durch eine Drehverbindung eine enorme Herausforderung. Für die Durchleitung der Medien ist zwischen dem Rotor und dem Stator ein komplexes Kanalsystem angelegt. Zusätzlich endet eine zentrale Medienleitung in einer drehbaren Kupplung. Die Schwachstelle bei dieser Bauweise ist die Abdichtung. Durch die Verwendung von hochwertigen Dichtgummis und einem ausgefeilten Engineering können diese Leitungen aber bis zu 1300 bar aushalten – und das bei 300 Umdrehungen pro Minute. Möglich wird dies durch die Kombination von verschiedenen Dichtungstechnologien. Ob nun Gleitringdichtung, die hydrostatische Dichtung oder die Elastomer- bzw. „Plastomerdichtung“. So können wir explizit auf die Anforderungen von Medien, Betriebs- und Prozessparametern unserer Kunden reagieren. Für jeden Medien-Kanal wird die dafür am besten geeignete Dichtungstechnik eingesetzt. In besonderen Fällen lassen sich bei Bedarf auch alle Dichtungen in einem Gehäuse kombinieren.

Mehrkanal-Drehdurchführungen für Werkzeugmaschinen

An entsprechenden Werktischen musste schon früh mehr als nur ein Medium in ein rotierendes Werkzeugmaschinenteil eingeführt, ausgeführt oder durchgeführt werden. Durch ausgeklügelte mehrflutige Hybrid-Drehdurchführungen wird so nicht nur eine simultane Dreh- und Fräsbearbeitung möglich, sondern auch die Anlagenkontrolle oder das Reinigen des Tisches oder der Maschinenteile, z.B. mit Druckluft. Und zwar über nur eine zentrale Schnittstelle, auf welche die individuelle Kanalbelegung, je nach Bedarf der Person, die gerade an dem Tisch arbeitet, keinen Einfluss hat. Dadurch kann der Betrieb zu jeder Zeit auf eine Veränderung der Kanalbelegung flexibel reagieren. Mehrkanal-Drehdurchführungen sind für alle denkbaren Varianten erhältlich, ob nun Hydraulik, Pneumatik, Vakuum oder eine Fluiddurchführung, z.B. von Kühlmittel verlangt wird.

Entstanden ist die erhöhte Nachfrage nach hybriden Drehdurchführungen eigentlich durch spanende Bearbeitungsvorgänge, um die zentrale Versorgung mit Druckluft oder Hydraulikflüssigkeit sicherzustellen. Vorteile ergaben sich hier anfangs vor allem für Zerspaner bzw. für das Spannen und Lösen von Werkstücken, etwa höhere Produktivität und die Möglichkeit zur Kombination verschiedenster Funktionen unter Rotation. Zum Beispiel die Versorgung der Werkstückspindel mit Medien beim Drehen, oder bei kombinierten Fräs- und Dreharbeiten, bei denen Drehdurchführungen z.B. Werkstückspanner mit Medien versorgen. Geläufig ist hier vor allem die hybride Versorgung der Werkzeugspindel mit Kühlschmiermittel, Druckluft oder Hydrauliköl. Auch an Drehtischen mit hydraulischem Spannfutter werden Mehrkanal-Drehdurchführungen eingesetzt. Sie sind immer dann notwendig, wenn eine zentrale Versorgung für mehrere flexible Kanäle benötigt wird.

Auf Basis unseres Gesprächs entwickeln wir für jeden Kunden eine individuelle Lösung. Angefangen als Spezialist für die Windenergie, haben wir über die letzten Jahrzehnte einen großen Erfahrungsschatz in verschiedensten Branchen aufgebaut – von der Baubranche, über die Lebensmittelindustrie, bis hin zur Robotik und Medizintechnik.

Pneumatik Drehdurchführungen – Druckluft für Werkzeuge und Landwirtschaft

Auch eine pneumatische Drehdurchführung für Druckluft ist in nahezu allen Industriebetrieben notwendig, die mit Spantechnik arbeiten. Denn beispielsweise bei Dreh- und Fräsarbeiten ist nicht nur die Medienzuführung von Kühlmittel, Fett, Öl oder – bei kombinierten elektrischen Drehdurchführungen – mit Messwerten, Strom und Steuerungssignalen entscheidend. Druckluft sorgt auch für den Betrieb der Spindel, damit der Fräskopf arbeiten kann. Gefragt sind hier also hybride Mehrkanal-Drehdurchführungen, die zeitgleich Druckluft, Kühlmittel und Schmieröl durchführen können – und zwar leckfrei. Ebenso ermöglicht die Pneumatik eine einfache und schonende Reinigung der Komponenten, ohne dass Einzelteile aus der Werkzeugmaschine ausgebaut werden müssen. Und auch in der Robotik kommt Druckluft zum Einsatz, nämlich immer dann, wenn Greif- und Übergabebewegungen an Drehbewegungen gekoppelt sind.

Mehrkanal-Drehdurchführungen für Pneumatik werden aber nicht nur eingesetzt, um gleichzeitig verschiedene Medien trennscharf hin- und zurückzuführen, sondern auch um ausschließlich Druckluft – bzw. ein anderes einzelnes Medium – an verschiedene Punkte in einer Werkzeugmaschine zu leiten. Das ist etwa bei der dynamischen Reifendruckregelung für Nutzfahrzeuge der Fall.

Dynamische Reifendruckregelung ist Grundanforderung an moderne Landwirtschafts- und Baufahrzeuge

Insbesondere mobile Landwirtschaftsmaschinen – allen voran der Traktor oder Mähdrescher – fahren auf einer Vielzahl verschiedener Untergründe. Das gilt aber teilweise auch für Baufahrzeuge. In der Landwirtschaft muss ein Traktor auf einer Tour eventuell sowohl über Sand, Lehmboden, Asphalt, Acker, Wiese und Waldboden fahren. Gleichzeitig werden die Maschinen immer schwerer und die Anhänger fassen immer größere Volumen. Deshalb ist es für moderne Maschinen Grundanforderung, dass der Reifendruck während des Betriebs dynamisch geregelt und an den Untergrund angepasst werden kann, um die Lebenszeit der Reifen zu verlängern und auch gleichzeitig den Boden zu schonen. Bei einem nicht anpassbaren Luftdruck stehen sich die Anforderungen der Sicherheit und Lebensdauer der Reifen, sowie die Anforderung an die Schonung von Straßen, Ackerboden und Waldboden nahezu unvereinbar gegenüber.

So sorgt ein hoher Reifendruck auf der Straße zwar für eine längere Lebensdauer des Reifens und mehr Sicherheit beim Lenken und Bremsen. Auf dem Feld, oder auf weichen Böden wie Waldboden oder Wiesen, begünstigt er aber den sog. Bulldozing-Effekt, also eine große Spurtiefe und den damit einhergehenden hohen Spritverbrauch. Ein niedriger Reifendruck würde hier die Reifenaufstandsfläche vergrößern und dem Bulldozing-Effekt entgegenwirken.

Zudem führt ein hoher Reifendruck zu mehr Verdichtung bei weichem Boden und verschlechtert damit die Folgefrucht, während gleichzeitig das Versickern des Regenwassers erschwert wird, was das Risiko auf Bodenerosion und Hochwasser erhöht. Eine dynamische Reifendruckregelung während des Betriebs ermöglicht es, den Reifendruck dementsprechend auf der Straße zu erhöhen und auf weichem Boden zu senken. Faustregel: 0,5 bar bis 1,2 bar auf dem Feld, auf der Straße etwa 2 bar bis 2,5 bar.

Doch im alltäglichen Betrieb wechselt der Betrieb zwischen Feldarbeit und Transport so häufig, dass eine händische Anpassung des Luftdrucks bei jedem Wechsel sehr arbeitsaufwendig ist. Hier kommt die dynamische Reifendruckregelanlage ins Spiel. Über die Steuerung in der Fahrerkabine muss der Luftdruck per Knopfdruck angepasst werden können – und zwar im laufenden Betrieb, während der Rotation der Reifen. Das macht mehrflutige Pneumatik-Drehdurchführungen erforderlich, sowohl bei Ein-Kreis- als auch Zweikreissystemen. Die Schnittstelle zwischen Zuleitung der Druckluft und rotierendem Reifen ist stets die Drehzuführung. Sie nimmt die Druckluft aus dem Kompressor an (Stator-Seite) und leitet sie durch den Rotor in die Reifen. Kombinierte elektrische Drehdurchführungen ermöglichen es hier zusätzlich, auch die Messwerte an die Fahrerkabine zu übertragen, um sich den aktuellen Reifendruck anzeigen zu lassen. So kann ein zusätzlicher elektrischer Schleifring eingespart werden.

Diese Funktion kann übrigens auch bei älteren Landwirtschaftsmaschinen nachgerüstet werden, wofür die Drehdurchführung auf der Vorderkante der Achsnabe montiert wird. Kompakte Drehdurchführungen wie von rotarX ermöglichen es aber auch, die Drehzuführungen innerhalb der Achse zu installieren (In-Achs-Konstruktionen). Von außen ist dann nur noch das Anschlussgewinde sichtbar.

Hydraulik Drehdurchführungen für Bagger oder Windräder

Besonders beliebt sind die leistungsstarken Drehdurchführungen. Werden elektrische hydraulische Drehdurchführungen verwendet, so können zusätzlich Mess- und Sensordaten, sowie Steuerungssignale mithilfe der Drehdurchführung übertragen werden, etwa um den Füllstand des Hydraulikölbehälters auf einem Bildschirm zu visualisieren. Doch auch in der Windkraft kommen sie für die sog. Pitch-Steuerung zum Einsatz. Hier können sie für die hydraulische Rotorblattverstellung eingesetzt werden und gleichzeitig Messdaten des Anemometers übertragen. Und auch Baumaschinen wie große Hydraulik-Bagger profitieren von besonders leistungsstarken und widerstandsfähigen Mehrkanal-Drehdurchführungen.

Drehdurchführungen für Wasser

Drehdurchführungen für Wasser können in den verschiedensten Bereichen eingesetzt werden. Ob das Wasser nun zur Reinigung, als Kühlmittel oder als Löschwasser eingesetzt wird. In ganz einfacher Form wird Wasser in einflutigen Drehdurchführungen für Sprinkleranlagen oder Rasensprenger verwendet, wenn diese schwenk- bzw. drehbar sein sollen. Dasselbe gilt für schwenkbare Wasserhähne.

Doch Wasser kann auch in Mehrkanal-Drehdurchführungen zum Einsatz kommen, etwa für die intervallmäßige Teilreinigung der Komponenten von Dreh- und Fräsmaschinen. Hier wird es meistens mit der Durchführung von Druckluft, Vakuum, Hydraulikflüssigkeit, Emulsionen oder Fetten kombiniert, natürlich durch hochwertige Dichtungsringe trennscharf abgegrenzt, damit es zu keiner Vermischung der Medien kommt. Zudem sind unsere Drehdurchführungen bis maximal 1300 bar druckresistent, sodass sie sich zum Beispiel auch für Hochdruckreinigungssysteme eignen, etwa in Waschanlagen.

Vakuum Drehdurchführungen

Eine Drehdurchführung für die Vakuum-Technik ist dazu gedacht, Drehbewegungen zwischen Atmosphäre und Vakuum zu übertragen. So können zum Beispiel die Drehbewegungen einer Motorwelle in eine hermetische Kammer, also ein Vakuum übertragen werden. Hierzu wird die Drehzuführung in die Wand der Kammer eingebaut und bildet so den Übergang zum Vakuum, wodurch sie als Durchlass für die Bewegung fungiert. Gefragt ist dies zum Beispiel im Bereich der Glasverarbeitung. Etwa um Glassubstrate in einer Beschichtungsanlage zu bewegen oder optische Gläser während der Bearbeitung in der Vakuum-Kammer zu drehen. Vakuumtechnologie ist außerdem im Hightech-Bereich bzw. der Computerindustrie unabdingbar für die Herstellung einzelner Komponenten.

Praxisbezogene Schleifring Lösungen für Ihre Anwendung

Produktübersicht für alle Schleifringe

Informieren Sie sich über die verschiedenen Schleifringe in unserer aktuellen Übersicht. Übertragungstechnik für komplexe industrielle und sicherheitsrelevante Anwendungen bilden den Kern unseres Lieferprogrammes. Alle Produkte lassen sich individuell an die Applikationen anpassen um Ihnen so einen Mehrwert zu bieten. Kompakte Schleifring-Lösungen – Hochwertige Übertragung vom Daten, Leistung & Medien. Davon möchten wir Sie gern überzeugen.

Sie haben Fragen oder wünschen eine Beratung?

Sie erreichen uns Mo - Fr von 8 bis 17 Uhr.