Drehdurchführungen bis 300 Bar für große Hydraulik-Bagger & Baumaschinen

Mehrkanal Drehdurchführungen für Rad- und Kettenbagger individuell konfigurieren

Während bei Kettenbaggern häufig nur zwischen vier und sechs Kanäle für die zwei Ölmotoren und Hydraulikaggregat notwendig sind, benötigen Radbagger Drehdurchführungen mit wesentlich mehr Kanälen für Motoren, Bremsen, Planierschild, Lenkung und Abstützung.

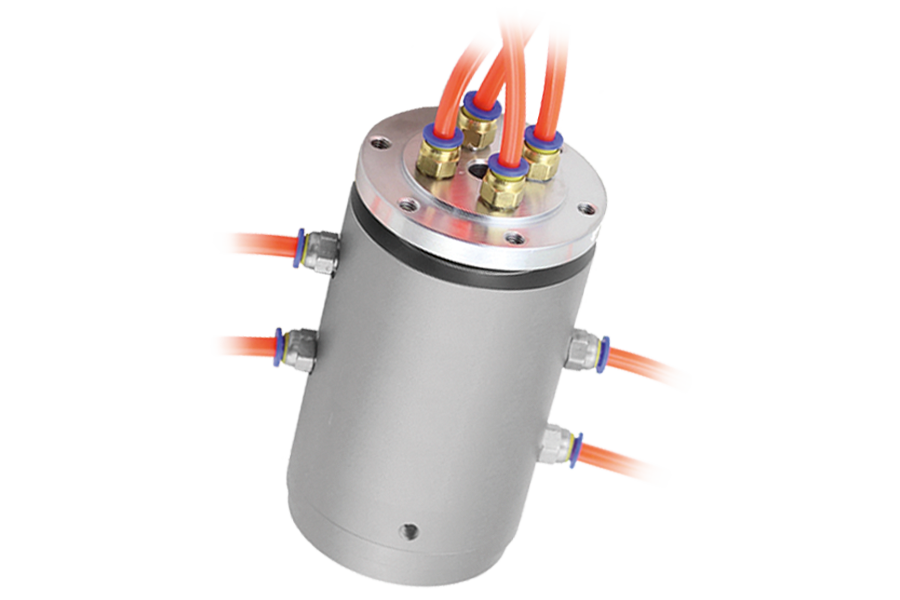

Zudem benötigen die Gehäuse der Drehdurchführungen eine hohe Widerstandsfähigkeit (IP Schutzart), da sie üblicherweise in Maschinen eingesetzt werden, die in rauen, schlammigen und staubigen Arbeitsumfeldern eingesetzt werden. Sie können bei uns deshalb frei aus verschiedenen Schutzarten und Gehäuse-Materialien, sowie verschiedenen Dichtungen wählen, um das Bauteil perfekt auf Ihr individuelles Einsatzgebiet zuzuschneiden.

Zusätzlich sind die Drehdurchführungen auch für andere Medien einsetzbar, wie etwa Gas, Vakuum, Wasser, Öl oder andere Flüssigkeiten, die bei hohem Druck durchgeführt werden müssen. Da bis zu 24 Kanäle möglich sind, können diese verschiedenen Medien gleichzeitig übertragen werden, während individuelle Konfigurationsmöglichkeiten dafür sorgen, dass sie alle zuverlässig und verschleißarm, aber trennscharf voneinander abgegrenzt werden. Das ermöglicht etwa die Kombination von Leckölleitung, sowie Hin- und Rücklaufleitung in einer Drehdurchführung bei Kettenbaggern.

Bei Radbaggern wird mithilfe der pneumatischen Drehdurchführungen entsprechend Druckluft übertagen, während gleichzeitig die Durchführung von weiteren Fluiden wie Bremsflüssigkeit und Hydraulikflüssigkeit für Abstützung und Lenkung notwendig sein kann.

Die Standard-Installation erfolgt über eine Flanschmontage bei individuell anpassbarer Hohlwelle. Die Rotationsgeschwindigkeit beträgt bis zu 130 Umdrehungen pro Minute.

Die verschiedenen rotarX Schleifring-Serien sind optimiert für die unterschiedlichsten Einsatzgebiete. Wir unterstützen unsere Kunden für maßgeschneiderte Lösungen. Alle Produkte lassen sich individuell an die Applikationen anpassen, um Ihnen so einen Mehrwert zu bieten. Premium Engineering Schleifring-Lösungen.Kennen Sie schon unseren Schleifring-Konfigurator?

Technische Daten

Spezifikation: Mediendurchführung

- Anzahl Pneumatik/Liquid Durchführungen: 1 – 24

- Anschlussgrößen: M5, 1/8“, ¼“, 3/8“, ½“, 5/8“, 1“, 1¼“

- Anschlüsse gerade oder gewinkelt

- Druck: bis 1300bar, 130MPa; 20000 psi, Vakuum 0.01torr, 30HG

- Medien: Luft, Vakuum, Hydraulik-Öl, Rücklauföl, Wasser, Wasserstoff, Stickstoff, Dampf, Kühlwasser, Kühlflüssigkeit, Heißwasser, Säuren, Basen u.v.m

Mehr über die allgemeine Funktionsweise und Kombinationsmöglichkeiten von Gehäuse, Dichtung, Rotorwelle und Verschraubung einer Drehdurchführung erfahren Sie im verlinkten Beitrag.

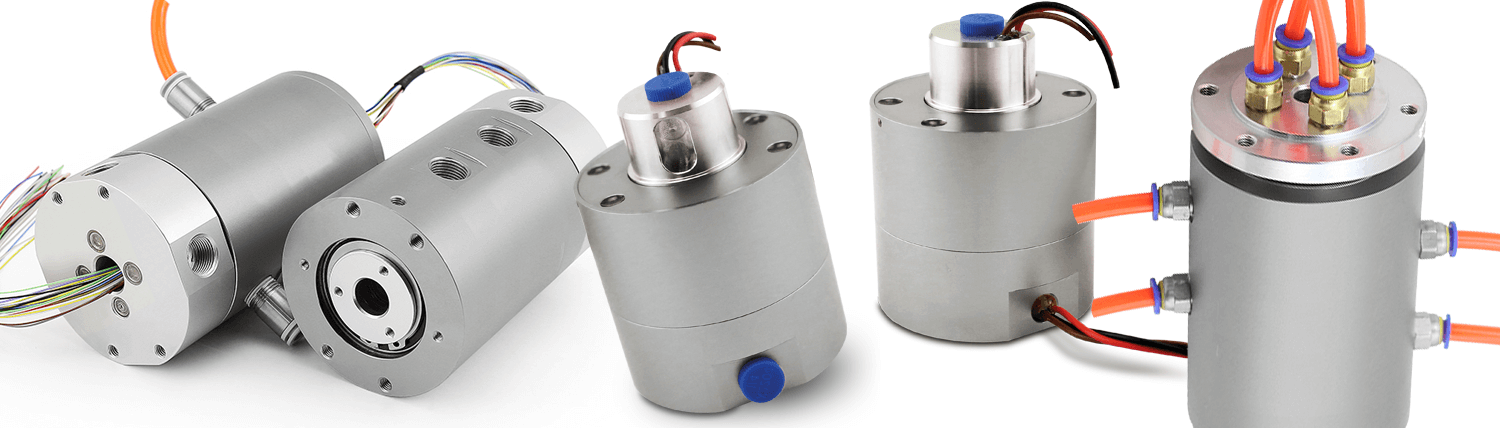

Hybride elektrische Drehdurchführungen können zusätzlich etwa die Rücklaufleitung, die Leitung für Lecköl und die Hinleitung für Hydrauliköl, sowie die Übertragung der Sensordaten zum Messen des Füllstands eines Hydraulikölbehälters in nur einem Bauteil kombinieren. Und das ist nur ein Beispiel. Bei Kränen können etwa Positionsdaten und Steuerungssignale zusätzlich zu Fluiden übertragen werden. Sie verbinden also elektrische, pneumatische und hydraulische Drehdurchführung in nur einem Drehgelenk. Das spart Platz, Gewicht und Kosten.

So können zum Beispiel auch für den Steuerblock wichtige Daten und Signale für die Temperatur- und Drucküberwachung und die Ansteuerung von Ventilen, etwa Speiseventile für den Ausgleich von Leckölverlusten, übertragen werden, um das Öl den einzelnen Verbrauchern effizienter zuzuteilen und Verschleiß zu reduzieren.

Hybrid Pneumatik/Liquid + Elektrik

Wieso brauchen Bagger eigentlich Drehdurchführungen?

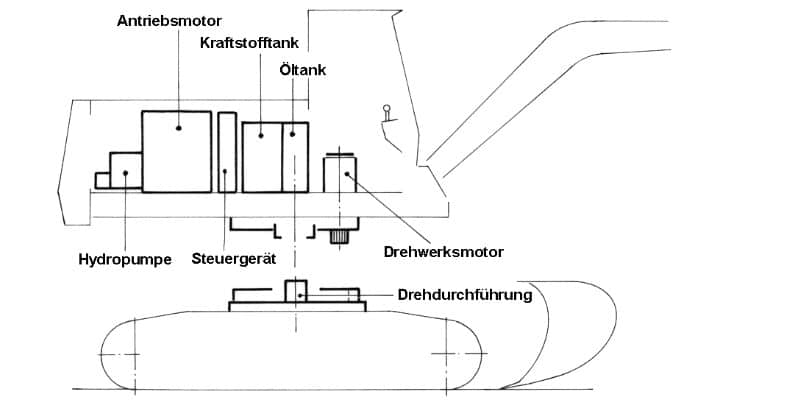

Um das zu verstehen, informieren wir hier kurz und knapp über die allgemeine Funktionsweise von modernen Standardbaggern mit um 360 Grad drehbaren Oberwagen, dem Unterwagen mit Ketten- oder Radfahrwerk und dem Ausleger mit Schaufel bzw. Löffel.

Im Oberwagen befinden sich der Antriebsmotor, meistens ein Dieselmotor und das Hydraulikaggregat. Dieser Motor treibt Hydraulikpumpen an, welche das Öl für den Ausleger und das Fahrwerk liefern. Hierfür wird das Öl aus dem Tank, über die Pumpe, an die Steuereinheit, hin zum Verbraucher und wieder zurück zum Öltank geführt (Rücklauföl, Lecköl).

Dafür ist es notwendig, dass das Fluid – in diesem Falle Hydrauliköl bzw. Drucköl – zwischen sich drehenden Bauteilen und nicht-drehende Bauteilen übertragen wird. Gleichzeitig muss der Oberwagen bzw. Turmdrehkranz sich drehen können, ohne dass Leitungen verdrillen. Und dort, wo Bauteile sich drehen müssen, werden Hydromotoren eingesetzt, die den Öldruck, mit dem sie von Verbrennungsmotoren im Oberwagen versorgt werden, in Drehbewegungen übersetzen.

Da es zwei unterschiedliche Drücke in diesem Arbeitskreislauf gibt, nämlich den Arbeitsdruck bei etwa 300 bar und 30 bar im Steuerölkreislauf, gibt es für letzteren separate Steuerölpumpen. Das ist auch der Grund, weshalb Drehdurchführungen für Hydraulik-Bagger entsprechend widerstandsfähig sein müssen.

Wie gelangt das Öl aus dem Oberwagen zu den Hydromotoren?

Aber wie gelangt nun das Öl aus dem Oberwagen zu den Hydromotoren des Fahrwerks im Unterwagen? Und wie gelangt das Rücklauföl wieder in den Oberwagen? Mit normalen Schläuchen ist dies nicht möglich, da der Oberwagen sich unendlich oft um 360 Grad drehen kann. Bereits nach einer Umdrehung würden normale Leitungen bzw. Schläuche hier verdrillen bzw. abreißen.

Genau hier kommen Drehdurchführungen zum Einsatz. Das Gehäuse wird am Oberwagen montiert und sitzt in der Mitte des Drehkranzes. Diese überträgt das Drucköl mithilfe von Ringkanälen über den rotierenden Drehkranz auf die stationären Hydromotoren. Hierfür wird am Unterwagen ein stationärer Kolben montiert, der sich im Gehäuse dreht und über mehrere Bohrungen bzw. Kanäle verfügt. Bei einem Kettenbagger sind dies in der Regel mindestens fünf, nämlich zwei für die Hinleitung des Öls zum Motor, zwei für das Rücklauföl, zurück in den Oberwagen und eine für das Lecköl. Die beiden Komponenten werden über Kugellager miteinander verbunden.

Zusätzlich befindet sich im Oberwagen ein Drehwerksmotor, der ein Ritzel antreibt. Dieses wiederum greift in die verdeckt liegende Innenverzahnung des Drehkranzes auf dem Unterwagen ein, sodass es den Oberwagen mitnimmt, sobald das Ritzel sich dreht.

Bei einem Radbagger sind deutlich mehr Kanäle notwendig, da zusätzlich Lenkflüssigkeit, Bremsflüssigkeit und Druckluft für die Reifendruckregelanlage und Abstützung übertragen werden müssen.

Drehdurchführungen konfigurieren

Die konstruktive Auslegung der Drehdurchführung basiert auf der Anzahl der durchzuführenden Ölleitungen, dem zu erwartenden Volumen, dem maximal auftretendem Arbeitsdruck, sowie der notwendigen Umdrehungsgeschwindigkeit.

Dichtungen und Gehäuse werden an die durchzuführenden Medien und die Umdrehungsgeschwindigkeit angepasst. So gibt es Drehdurchführungen, die mehrere tausend Umdrehungen pro Minute realisieren müssen und entsprechend robuste Dichtungen benötigen (etwa Gleitringdichtungen). Bei langsamdrehenden Hydraulik-Baggern sind in der Regel weniger aufwendige Dichtsysteme notwendig.

Zudem müssen Dichtung und Gehäuse auf das Arbeitsumfeld und die Medien abgestimmt werden, die durch die Drehdurchführung hin- und zurückgeführt werden sollen, etwa Druckluft, Gas, Öl, Emulsionen und Fette, bis hin zu toxischen Medien.

Hier wird bereits deutlich, dass individuelle Konfigurationsmöglichkeiten zwingend erforderlich sind, um die Drehdurchführung perfekt auf Ihre Baumaschinen und Einsatzgebiete zuschneiden zu können. Allein zwischen Rad- Kettenbaggern gibt es aufgrund der verschiedenen Medien und Fluide schon große Unterschiede. Und auch maximaler Arbeitsdruck und Volumen variieren je nach Größe des Baggers oder Krans.

Die im Bagger verbauten Durchführungen besitzen entsprechend der Anzahl der Funktionen des Unterwagens mehr oder weniger Anschlüsse und Ringräume, wodurch auch die Baulänge der Durchführung zunimmt.

Deshalb nutzen Sie am besten unseren Online-Konfigurator oder kontaktieren unsere Experten, um die für Sie ideale Lösung zu konfigurieren.

Sie haben Fragen oder wünschen eine Beratung?

Sie erreichen uns Mo - Fr von 8 bis 17 Uhr.